Al-alaşımların klasik ergitme kaynağı yöntemleri ile kaynağında, kaynak bölgesinde (kaynak dikişi veya ITAB'de) çatlak oluşumu ve kaynak dikişinde tolere edilemeyecek düzeyde gaz boşluğu (porozite) oluşumu gibi sorunlarla karşılaşılmaktadır. Çatlak oluşumunun nedeni, bu alaşımların katılaşma sıcaklık aralıklarının geniş olması ve ısıl genleşme katsayılarının yüksek olması ile birlikte ark kaynağında ısı girdisinin yüksek olmasıdır. Porozite oluşumunun nedeni ise, alüminyumda hidrojen çözünürlüğünün sıvı halde katı halden yüksek olmasıdır. Özellikle son yıllarda alüminyum ve alüminyum alaşımları, sürekli olarak artan oranda kullanıma giren metalik malzemeler olmuş ve bunların kaynağında ergitme esaslı ve basınç esaslı kaynak yöntemleri yaygın olarak kullanılmaya başlanılmıştır. Özellikle alüminyum ve alaşımlarının kullanıldığı yapısal uygulamalarda MIG, TIG ve Plazma ark kaynağı gibi ergitme esaslı kaynak yöntemleri en çok tercih edilen yöntemler olmaktadırlar. Ancak, alaşımın metalürjik özellikleri ve oluşturulan kaynak bağlantısının kaynak bölgesinde ve özellikle ısı tesiri altındaki bölgede(ITAB) bazı metalürjik çökeltilerin oluşmasına yol açtığından bazı tür alüminyum ve alaşımlarının ark kaynağı uygulamalarında bağlantıdan istenilen mekanik özelliklerde düşmeler orya çıkmakta ve bu durum bazı alüminyum alaşımlarına ark kaynağı yöntemlerinin uygulanması zorlaşmaktadır. Bu nedenle, gerek alüminyum ve gerekse de alüminyum alaşımları için ergime olmaksızın yapılabilecek bir yöntem arayışı araştırmacıları uzun yıllar meşgul etmiş ve sonunda yeni bir katı faz yöntemi olan Sürtünme Karıştırma Kaynağı (FSW) yönteminin bulunması ve geliştirmesine yönlendirmiştir. 1990’lı yıllarda alüminyum ve alüminyum alaşımlarından yapılmış levhaların alın alına birleştirilmesi için yeni bir kaynak yöntemi olarak ortaya çıkmıştır.

Alüminyum alaşımlarının ergitme kaynak tekniği ile birleştirilmesinde, bazı kaynak problemleri ile karşılaşılmaktadır. Bu problemlerin çözümü için yeni birleştirme tekniklerinin geliştirilmesi ihtiyacı doğmuştur. Bu amaçla alüminyum alaşımlarının kolay ve problemsiz bir şekilde birleştirilmesini sağlayan sürtünme karıştırma kaynak tekniği geliştirilmiştir. Bu yöntem katı hal kaynak tekniği olup, malzemelerin ergime derecelerinden daha düşük bir sıcaklıkta birleştirme işlemi gerçekleştirilmektedir. Amerika ve Avrupa'daki uçak, gemi, tren ve otomotiv endüstrisinde yaygın olarak kullanılmaya başlanılan bu birleştirme tekniği henüz ülkemizde kullanılmamaktadır. Bu çalışma ile sürtünme karıştırma kaynak yöntemin tanıtılması, avantaj ve dezavantajlarının değerlendirilmesi yapılarak, ilgili endüstri kuruluşlarının dikkatlerini çekmek amaçlanmıştır.

Önerilen Makale: Karbon çeliği malzemeler ve uygulamaları hakkında detaylı bilgi almak için

karbon çelikleri nedir sayfamızı ziyaret etmenizi tavsiye ederiz.

Al-alaşımlarında karşımıza çıkan yaygın uygulamasına karşılık diğer malzemeler için henüz araştırma safhasında olup literatürde endüstriye uygulamaya yönelik çok bilgi bulunmaktadır.

MIG, TIG gibi ergitme esaslı kaynak yöntemlerinde elde edilen bağlantı özelliklerine yakın ve hatta daha üstün özellikler sağlayan bu yeni kaynak yöntemi, birçok endüstriyel alanda devreye girerek gerek alüminyum ve gerekse de alüminyum alaşımlarından oluşan levhaların kaynağında yoğun kullanım alanları bulmuştur. Bu yöntem, üreticiye oldukça fazla kolaylıklar ve diğer kaynak yöntemlerine nazaran özellikle alüminyum ve alüminyum alaşımlarında birçok avantajlar sağlamaktadır.

Bazı alüminyum alaşımları elektriksel direnç yöntemleri ile kaynak edilebilmektedir. Bunların kaynağında geniş yüzey temizlikleri ve oksidasyonu engelleyici önlemlerin alınması gerekmektedir. Buna karşı sürtünme karıştırma kaynağında ise alüminyum ve alüminyum alaşımlarında yüzeyde oksit oluşma riski yok denilecek kadar az ve yine kaynak öncesi yüzey temizliği de yok denilecek kadar azdır.

Sürtünme karıştırma kaynağında parça kaynak sırasında ergime noktasına ulaşmaz. Bundan dolayı parçada oluşan süneklilik ve dayanım klasik yöntemlere nazaran çok daha iyi olduğu görülmüştür. Sürtünme karıştırma kaynağında az ısı girdisine bağlı olarak daha düşük distorsiyonlara uğramaktadırlar. Ayrıca az ısı girdisine bağlı olarak oluşan az gözenekler sayesinde daha az hatalar gözlenmektedir. Geniş ölçekli üretim uygulamalarında sürtünme karıştırma kaynağının özellikle alüminyum ve alüminyum alaşımlarında, ark esaslı kaynaklarının yerini alacakları görülmektedir. İlerleyen süreç içerisinde sürtünme karıştırma kaynağının kullanım alanlarının genişleyeceği ve benzer malzemelerin kaynaklarının da yapılabileceği görülmektedir. Özellikle son zamanlarda bu alanda birçok çalışmalar yapılmakta ve daha da yoğunlaşılacağı görülmektedir. Özellikle uçak sanayinde, eski ve klasik yöntemlere nazaran daha ucuz ve daha etkili olması hasebiyle sürtünme karıştırma kaynağının daha çok kullanılacağı yapılan çalışmaların göstergesidir.

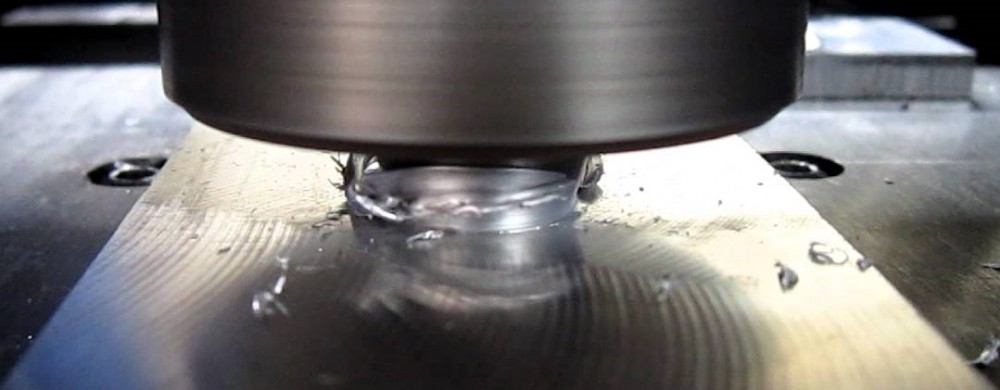

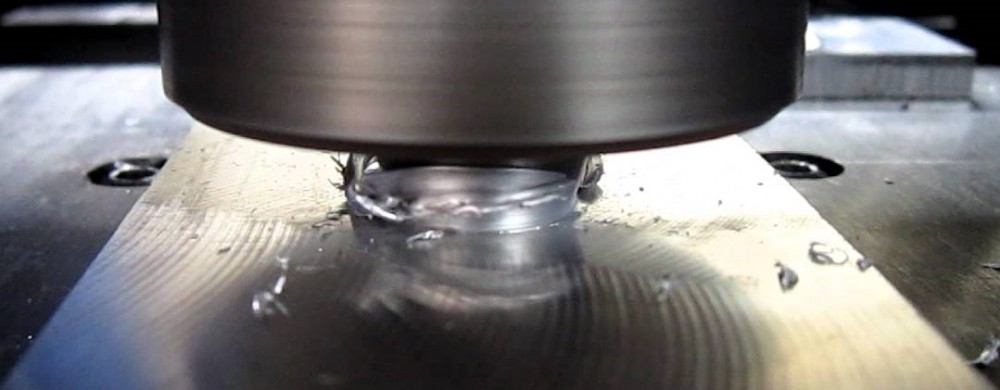

Sürtünme Karıştırma Kaynağı, 1991 yılında, İngiltere’de İngiliz Kaynak Enstitüsü (TWI) tarafından bir katı-faz kaynak olarak ilk alüminyum alaşımlarına uygulanmıştır. Sürtünme karıştırma kaynağının işleyişi temelde çok basittir. Özel tasarlanmış dönen pimli bir takım ve omuz bölgesinin, alın alına getirilmiş yüzeylere daldırılıp ilerletilmesinden ibarettir. Takım temelde iki fonksiyonu yerine getirmektedir. Bunlar; iş parçasını ısıtmak ve malzemede birleştirmeyi sağlamak için hareketin sağlanmasıdır. Isı, takım ile iş parçası arasındaki sürtünmeden ve parçadaki plastik deformasyondan sağlanır.

Günümüze kadar İngiliz Kaynak Enstitüsü’nde alüminyum ve alüminyum alaşımları için bu kaynak yöntemi ile oluşturulacak birleştirmeler üzerinde birçok araştırma yapılmıştır. Bu çalışmaların sonuçları, bu yöntemin gerek yaşlandırma sertleşmesi yapılmış gerekse yaşlandırma sertleşmesi yapılamayan (1xxx ve 5xxx serileri gibi) alüminyum ve alaşımlarında başarılı ve güvenli bağlantıların ortaya çıktığını göstermiştir. Ayrıca bakır-bakır alaşımları, kurşun-kurşun alaşımları, titanyum-titanyum alaşımları, magnezyum-magnezyum alaşımları, metal matrisli alüminyum kompozitlerde, metal matrisli kompozitlerde ve bazı tür paslanmaz çeliklerin hatta az alaşımlı çelik ile paslanmaz çelikler ya da alüminyum gibi farklı metallerin kaynağında ve bazı tür termoplastik malzemelerin birleştirilmesinde de bu yöntemin uygulanmasına başlanmıştır. Ancak, yöntemin birçok malzemeye uygulanabilirliğinin yanında bu yeni yöntemin bu malzemelere alışılmış kaynak yöntemlerinin uygulanması ile karşılaştırıldığında ne derece üstünlük ya da sınırlama getirdiği konusunun dikkate alınarak ilgili malzemelerin kaynağında bu yeni kaynak yönteminin kullanılabilirlik ölçüsünü teknolojik ve ekonomik anlamda değerlendirilmesidir. Zira bazı tür malzemelerin kaynağında alışılmış kaynak yöntemlerinin kullanımı daha elverişli, ekonomik ve avantajlı olmaktadır.

Sürtünme Karıştırma Kaynağının diğer ergitme esaslı kaynaklarından en bariz farkı; kaynak edilen parçaların ağızlarının kaynak sırasında ergimemeleri, yani katı fazda bulunmalarıdır.

Yöntemin mükemmel kullanım imkanları vardır. Bundan dolayı birçok lisans alınmakta birçok yeni takım türü geliştirilmekte ve yeni uygulamalara yönelik araştırmalar yapılmaktadır.

Bu metotla yapılan birleştirmelerde, mükemmel bir birleştirme mukavemeti elde etmek mümkün olduğu gibi, oldukça düşük bir malzeme çarpılması söz konusudur. Bu kaynak yöntemi alın alına sabitlenmiş iki levhaya yüksek devirde dönen kademeli bir karıştırıcı ucun daldırılarak kaynak yapılmak istenen uzunluk boyunca belirli bir hızda ilerletilmesinden ibarettir.

Sürtünme Karıştırma Kaynağı Çalışma Prensibi

Sürtüneme karıştırma kaynağı ile birleştirme yapmak için birleştirilecek olan parçaların, kaynak esnasında yana, yukarıya ve ileriye doğru hareket etmelerini önlemek amacı ile bir destek parçasının üzerine sıkıca bağlanmalı ve sabitlenmelidir. Çünkü birleştirme esnasında iş parçaları yukarıya doğru kalkmaya, yana doğru kaymaya ve ileriye doğru itilmeye maruz kalacaktır. Bu sabitleme işlemi çesitli hidrolik baskı papuçları kullanılarak da yapılabilir. Ayrıca birleştirme hattındaki geometrik bozuklukların önüne geçebilmek için, karıştırıcı ucun her iki yanında ve önünde baskı bilyesi kullanmak da mümkündür. Ucu özel olarak imal edilmiş silindirik kademeli bir karıştırıcı ucun dönmekte olan bir karıştırıcısı yavaşça birleşme hattı üzerine bastırılır.

Karıştırıcı ucun boyu kaynak edilecek parçanın derinliğinden daha kısadır. Dönen karıştırıcının ucu istenen yüzeye temas ettiği zaman meydana gelen sürtünme, karıştırıcı ucun temas ettiği noktayı aniden ısıtır ve böylece malzemenin mekanik direnci azalır. Uygulanan kuvvet altında karıştırıcı uç malzemeyi, karıştırıcı uç omzu da izlenen yüzeye temas edinceye kadar karıştırıcı uç ve onun hareket ettiği yönde zorlanmakta ve yerinden oynatmaktadır. Bu işlemde, dönen karıştırıcı ucun meydana getirdiği sürtünme ısısı, karıştırıcı ucu etrafında ve karıştırıcı omzu altında yumuşamış bir metal tabakası oluşturur. Birleştirilecek parçaların veya karıştırıcının ileriye ve geriye hareket etmesi halinde yumuşamış olan metal karıştırıcı ucun ön yüzü tarafından kaldırılır ve karıştırıcı ucun mekaniksel dönüşü yönünde ve bastırma hareketi ile karıştırıcı ucun arkasından dönerek sürüklenir.

Sonuç olarak karıştırıcı uç birleşme hattı içine girdikçe oluşan sürtünme, birleşme yüzeylerini ısıtarak metali yumuşak hale çevirmekte, takiben birleşme hattını ezerek oksit filmini kırmakta, yumuşak metali karıştırarak birbirine birleştirmekte ve ileriye hareketi ile geride kalan birleşimin soğuyarak katı hal kaynağı oluşturmaktadır. Tüm bunlar alaşımın ergime noktası altındaki bir sıcaklıkta meydana gelir.

Bu yöntemin uygulanmasında sarf malzemeleri ve ek kaynak metallerinin kullanılmasına gerek duyulmaz. Dolaysıyla elektrot, tel, gaz, toz gibi kaynaklı parçaların maliyetini arttıran giderler yoktur. Bir ark oluşumu ve yanma ürünleri de olmadığından kaynak ortamı daha rahattır. Amerika’da ark kaynak yöntemlerinin enerji sarfiyatına ve hava kirliliğine neden olan emisyonların azaltılması yönündeki enerji sarfiyatı ve hava kirliliğine neden olan emisyonların azaltılması yönündeki getirisi yönündeki yapılan istatiksel çalışmalarda bu yöntemin artan oranda kullanımının Amerikan ekonomise yıllık 5 milyar dolarlık yarar sağlayacağı öngörülmektedir.

Sürtünme Karıştırma Kaynağı yöntemi, ark kaynağı ile karşılaştırıldığında;

• Daha yüksek bağlantı mukavameti

• Artan yorulma ömrü

• Çok düşük açısal çarpılma

• Çok az artık gerilme

• Çok düşük korozyon hassasiyeti

• Hatasız bağlantılar elde edilmesi

Tarzında Sürtünme Karıştırma Kaynağı yönteminin ark kaynağına göre üstünlükleri sağlanabilmektedir. Kuşkusuz bu kıyaslamada en önemli faktör hatasız bağlantılar elde edilmesidir.

Sürtünme Karıştırma Kaynağı yönteminin uygulanmasında ergime oluşmadığından alüminyum, bakır ve NiAl bronzu alaşımları kaynağında koruyucu bir gaz kullanma gereği yoktur, buna karşın çok yüksek sıcaklıklarda kaynağı yapılan demir nikel esaslı alaşımlara uygulamada seramik ya da refrakter malzemeden yapılmış pimi oksidasyondan korumak için argon gazı koruyucu gaz olarak kullanılabilir. Bunun yansıra titanyum ve titanyum alaşımlarının sürtünme karıştırma kaynağı yöntemi ile kaynağında da sıcaklığı yüksek olan kaynak metaline havadan geçen ve bağlantının mukavemetini etkileyen arayer elementleri olan azot ve karbon kapmasını ve çökelmelerden gelen kirliliğini önlemek amacı ile argon gazı kamarası içinde sürekli koruyucu gaz beslenerek işlem gerçekleştirilir.

Kaynağın Metalürjik Yapısı

Sürtünme karıştırma kaynağı, ergime derecesinin altında birleştirmeler üreten bir katıhal kaynak yöntemidir. Bu yöntemde ısıdan etkilenen bölge, ergitme kaynak yöntemleriyle karşılaştırıldığında yüksek sıcaklık oluşmadığından, oldukça dardır. Kaynak dikişinden esas metale doğru bu bölgeler sıralanırsa, bunlar sırasıyla;

• Dinamik olarak yeniden kriştallesen bölge(DKB)

• Termomekanik etkilenen bölge (TEB)

• Isıdan etkilenen bölge (IEB)

• Esas malzemeden

oluşmaktadır.

Dinamik Olarak Yeniden Kristalleşen Bölge (DKB)

Yoğun plastik deformasyonun olduğu ve yüksek sürtünme sıcaklıklarının meydana geldiği bu bölge “dinamik olarak yeniden kristalleşen bölge” veya “kaynak merkezi” olarak tanımlanmaktadır. Bu bölgede dislokasyon yoğunluğu daha düşüktür ve daha ince yönlenmiş tanelerden oluşmaktadır. Benzer tipteki alaşımların bazı FSW uygulamalarında bu bölge soğan halkalarından oluşan bir havuzu andırmaktadır. Benzer olmayan alüminyum alaşımlarında ise bölge, daha düzensiz ve karmaşık bir görünüm sergilemektedir.

Termomekanik Etkilenen Bölge (TEB)

Dinamik olarak yeniden kristalleşen bölge ile ısıdan etkilenen bölge arasında, yüksek deformasyon ve sıcaklığa maruz kalan bölgeyi temsil etmektedir. Ana metalin tanelerinin kaynak merkezinden bu bölgeye ekstrüze edilmesiyle, yoğun bir dövme olayı meydana gelmektedir. Karıştırma esnasında oluşan ısı, bu bölgenin mikro yapı ve mekanik özelliklerini değiştirir. Bunun sonucunda deformasyona uğrayan taneler, uzamış ve yassılaşmış taneler haline gelmektedir.

Isıdan Etkilenen Bölge (IEB)

Kaynak metaline daha yakın, ısıdan etkilenmeyen ana metale komşu olan bölgedir. Bu bölgedeki malzeme karıştırma esnasında meydana gelen ısıdan etkilenir ve malzemenin yapı ve özelliklerinde kısmi değişimler ortaya çıkar. Bu bölgede plastik deformasyon meydana gelmez. Çökelme sertleşmesi ısıl işlemi uygulanan bazı alüminyum alaşımlarında bu bölgenin sıcaklığı 250 C’yi geçmediği takdirde taneler, esas malzemenin özelliklerini göstermektedir. Fakat 250 C aşıldığı zaman bu bölgede tane irileşmesi ve tane sınırlarında çökeltiler meydana gelmektedir.

Kaynak Emniyeti

Sürtünme karıştırma kaynağı yönteminde en önemli konu, yüksek kaynak kalitesi ve güvenirliliğidir. Kaynak operasyonu hassastır ve oluşacak hatalar mekanik olarak saptanabildiği için daha duyarlıdır. Bu bağlamda, kaynak parametrelerinin seçimi çok önemli olmaktadır. Kaynak parametreleri; kaynak dikiş kalitesine, metal alaşımın türüne, parça boyutlarına, çevresel mil hızına bağlıdır. Bunun yanında ortam şartları da kaynağa etki eden bir faktördür.

Sürtünme Karıştırma Kaynak Tekniğinin Avantajları

• Kaynak operasyonu, enerji tasarrufu sağlayan basit bir işlemdir.

• Farklı özelliklerdeki malzemelerin birbirleri ile birleştirilmesine uygundur. Ergitme kaynağı ile birleştirilemeyen malzemeler ve kompozitler bu teknik ile kolaylıkla birleştirilirler.

• Uygun kaynak parametreleri ve karıştırıcı uç kullanıldığı takdirde güvenilir ve sağlam bir birleştirme elde etmek mümkündür. Ergitme tekniği ile birleştirilen malzemelerin mukavemet değerleri ile karşılaştırıldığında sürtünme karıştırma kaynağı ile birleştirilen parçaların yorulma, çekme ve eğme mukavemetlerinin daha yüksek olduğu tespit edilmiştir.

• Birleştirme işlemi malzemenin ergime sıcaklığından daha düşük sıcaklıktaki katı faz aşamasında gerçekleştirildiğinden, ergitme kaynağı ile birleştirilmesi zor olan 2000 ve 7000 serili alüminyum alaşımlarının birleştirilmesine uygun bir tekniktir.

• Kaliteli bir karıştırıcı ucun kullanılması ile 100 m uzunluğuna kadar alüminyum levhaların hatasız birleştirilmesi ile panel haline getirilmeleri mümkün olmaktadır.

• Alüminyum alaşımlarının yüzeyinde bulunan ince oksit tabakasını temizlemeden birleştirme yapılabilir.

• Katı hal birleştirme tekniği olan sürtünme karıştırma tekniği ile alüminyum alaşımlarını birleştirmede, sıvılaşma ve katılaşma çatlakları oluşmaz.

• Alüminyum alaşımlarının birleştirilmesinde plastik deformasyon sayesinde, ana metale göre kaynak metalinde daha ince taneli bir yapı ve yeniden kristalleşme meydana gelir.

• Kaynak metali içerisinde buharlaşma olmadığı için alaşım elementi kaybı olmaz. Dolayısıyla malzemenin alaşım içeriği aynı kalır.

• Kaynak dikişi sonunda eğer otomatik karıştırma aparatı kullanılırsa anahtar deliği hatası oluşmamaktadır.

• İnsan sağlığına zararlı kaynak dumanı ve radyasyonun olumsuzlukları ile karşılaşılmaz.

• Ergitme kaynağında görülen ergiyik metal sıçrama problemi ve ark oluşumu yoktur.

• Kaynak dikişi uzun olsa bile, oldukça az malzeme çarpılması meydana gelir.

• Otomatik karıştırma aparatı sayesinde değişik kalınlıklardaki malzemelerin tek bir karıştırma aparatı kullanılarak birleştirilmesi mümkündür.

• Kaynak metalinde gözenek oluşumu problemi ile karşılaşılmaz.

• Tüm kaynak pozisyonlarına uygundur.

• Enerji tasarrufu sağlar.

• Ergiyen ilave metal kullanmaya gerek yoktur.

• Koruyucu gaz kullanımına gerek duyulmaz.

• El kabiliyeti iyi olan usta kaynakçıya gerek duyulmaz.

• Kaynak dikiş kenarında oluşabilecek çapakları temizlemek haricinde, taşlama ve fırçalamaya gerek yoktur.

• Yüksek kaynak enerjisine sahiptir. 3 KW’lık toplam güçle 6XXX alaşımında 12,5 mm derinliğinde kaynak yapılabilir.

• Özel profilden bağlantı kenarları önemsizdir.

• İdeal olarak teknik otomasyona uygundur.

• Al alaşımları durumunda, çatlamaya duyarlılıklarından dolayı ergitme kaynağı yapılamayan alaşımlar kaynak yapılabilir.

• Farklı yapıdaki malzemelerin kaynağını mümkün kılar.

• Normalde pratikte mümkün olmayan veya çıkarma veya dökümde maliyeti arttıran uzun, geniş, hac şeklinde, kutu şeklinde ve üretimden geldiği şekildeki gibi birçok bileşimin kaynağı mümkündür.

• 15-50 mm kalınlıkları arasındaki, parçalar istenirse her iki taraftan da kaynak yapılabilir.

• Hassas kaynak ağzı hazırlığına gerek yoktur.

• Ağızlarda ergime oluşmaz dolayısı ile IEB hemen hemen yoktur.

• Sıçrama olmaksızın düz yüzey elde edilebilir.

• Kaynak, ark olmaksızın yapıldığı için manyetik üfleme yoktur.

• Verimi yüksektir.

• Çok az bakım ister.

• Kaynaktan hemen sonra oksit tabakasının kaldırılmasına gerek yoktur.

• Ergitme kaynak yöntemleri ile birleştirmede çatlama hassasiyeti yüksek olan alaşımlara rahatlıkla uygulanabilir.

• Yüksek bağlantı mukavemetleri ısıl işlem yapılarak elde edilir.

• Katı-faz kaynağı oluşumu alaşımın metalürjik özelliklerini saklamasına olanak tanır.

• Farklı koşullarda metaller birleştirilebilir.

• Ekstrüzyon ürünü veya döküm olan çoğu parçalar bu yöntemle kaynatılabilir.

• Işıksız, dumansız ve ozon oluşumu olmadan çevreye zararsız bir yöntemdir.

Sürtünme Karıştırma Kaynak Tekniğinin Dezavantajları

• Kaynak hızı ergitme kaynak yöntemlerine göre daha yavaştır. Örneğin; piyasada kullanılan makinelerle 5 mm kalınlığındaki 6000 serisi alüminyum alaşımı için maksimum 750 mm/dakikalık bir hızla çalışabilmektedir.

• Birleştirilecek parçalar oldukça düzgün sabitlenmelidir. Sabitleme işi için hidrolik baskı pabuçları veya mengeneler kullanmak gerekir.

• Kaynak dikişi sonunda oluşan ve özellikle boru kaynaklarında problem olan anahtar deliği oluşur.

• Kaynak dikişi sonunda karıştırıcı ucun çıkarılmasıyla oluşan kaynak sonu anahtar deliği probleminin çözümü için kaynak dikişi sonuna ek parça yerleştirilir ve kaynak işlemi bu parça üzerinde bitirilir.

Diğer İlgili Konu Başlıkları

Sürtünme Karıştırma Kaynağı Uygulama Alanları

Sürtünme Karıştırma Kaynağı Donanımı

Çeliklerin Sürtünme Karıştırma Kaynağı Yöntemi İle Birleştirilmesi