Kaynak bağlantısı, aynı özelliğe sahip iki parçanın bir biriyle birleştirilmesidir. Sürtünme karıştırma kaynağı düşük ergimeli malzemelere yönelik üzerine araştırmalar yapılması ile başlanılmış bir yöntem olsa da ergime noktası yüksek olan çelik gibi malzemelere de takım malzemesinde yapılan değişiklikler ile uygulanabilmektedir. Sürtünme karıştırma kaynağı yönteminin alüminyum ve alüminyum alaşımlarına uygulanmasına yönelik birçok çalışma yapılmış olmasının yanı sıra yöntemin çeşitli tür çeliklere uygulanması üzerine de dikkate alınacak birçok çalışma yapılmıştır. Ergitme kaynak yöntemleri ile karşılaştırıldığında FSW yönteminin bir katı faz kaynak yöntemi olmasından dolayı düşük ısı girdisi ile kaynağın gerçekleştirilmesi, çeliklerin kaynak edilmelerinde ortaya çıkan açısal çarpılmaları ve artık kaynak gerilmelerini en aza indirmektedir. Esasında en önemli olay özellikle kalın kesitli çeliklerin ısıdan etkilenmiş bölgelerindeki metalürjik dönüşümlerin de en aza indirilmekte olmasıdır. Bu açıdan yöntem henüz endüstriyel olarak çeliklerin kaynağında kullanılmamasına karşın öncelikle gemi yapım, ağır makina ve teçhizat üretim endüstrilerinde çok önemli bir konuma gelecektir. Bunun yanı sıra, çeliklerin ergitme kaynağında karşılaşılan sıcak çatlaklar, gözenek oluşumu, sıçramalar, nüfuziyet azlığı ve de önemli olan hidrojen çatlaması problemleri FSW yönteminin katı faz kaynak yöntemi olmasından dolayı oluşmayacaktır. Ayrıca, bir katı faz kaynak yöntemi olduğundan kaynak sırasında metal buharları içeren kaynak dumanlarının oluşumu yoktur. Tüm bu üstünlükler yöntemi çeliklerin kaynağında kullanılacak alternatif bir yöntem konumuna getirmektedir.

Çeliklerin FSW yöntemi ile birleştirilmesi üzerine şimdiye kadar yapılmış çalışmalardan bazıları az karbonlu çelikler, AISI 1010, AISI 1018 yumuşak çelikler, %12Cr alaşımlı ferritik paslanmaz çelik, 304L ve 316L türü ostenitik paslanmaz çelikler, Al 6XN süperostenitik paslanmaz çelik, HSLA-65, DH-36, S70C (AISI 1070) yüksek karbonlu çelik ve bazı C- Mn çelikleri üzerinde odaklanmıştır. Takım Çeliklerinden yapılmış karıştırıcı takımlar Al, Cu ve bunların alaşımları rahatlıkla kaynak edilebilmektedir. Ancak yumuşama sıcaklığı yüksek olan çelikler gibi metallerin sürtünme karıştırma kaynağında takım çelikleri yeterli gelmemekte, kaynak esnasında dağılmaktadır. Bu sebeple paslanmaz çeliklerin kaynağında piyasada sert metal olarak geçen K10, K30, K44 serisi karbür takımlardan uçlar en çok kullanılmaktadırlar. Piyasada hazır bulunan PCBN takımları ise çok yüksek maliyettedir. Çeliklerin sürtünme karıştırma kaynağı yöntemi ile birleştirilmelerinde batıcı uç malzemesi 1000 derecenin üzerindeki sıcaklıklara dayanıklı olmalıdır. Bu sıcaklıklara dayanıklı batıcı uç üretimindeki güçlükler bu metodun çeliklere uygulanmasını engelleyen en önemli etkendir.

Önerilen Makale: Çelik boru malzemeler ve uygulamaları hakkında detaylı bilgi almak için

çelik konstrüksiyon boruları fiyatları sayfamızı ziyaret etmenizi tavsiye ederiz.

Kaynak edilmiş çeliklerin yanı sıra, yöntemin S355 ince taneli yapı çeliği, X80 ile X100 tipi boru çeliklerine, duplex ve super-duplex paslanmaz çeliklere, %9Ni'li çeliklere, %13Cr'lu süper-martenzitik paslanmaz çeliklere de uygulandığı ve başarılı sonuçlar alındığı bildirilmektedir.

Bazı çalışmalarda bir koruyucu gazın kullanımı belirtilmemiş olmasına karşın yapılan çalışmaların büyük bir bölümünde genel olarak çeliklerin FSW yöntemi ile birleştirilmesinde hem iş parçalarını hem de takımları oksidasyondan korumak amacı ile koruyucu gaz olarak argon kullanılmıştır.

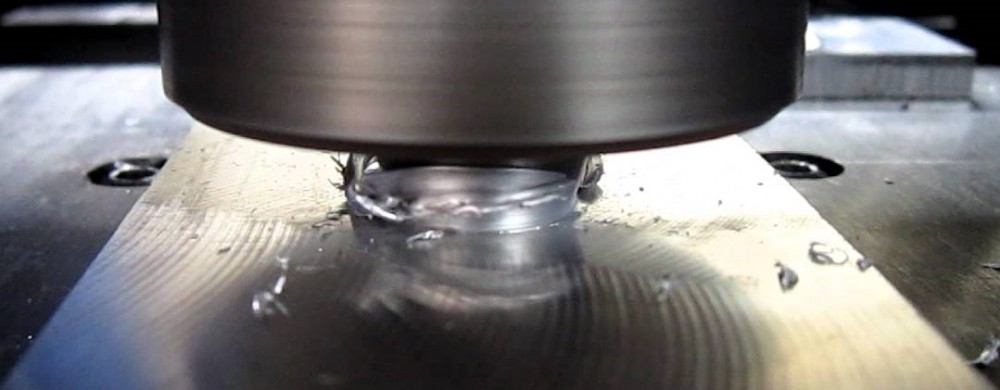

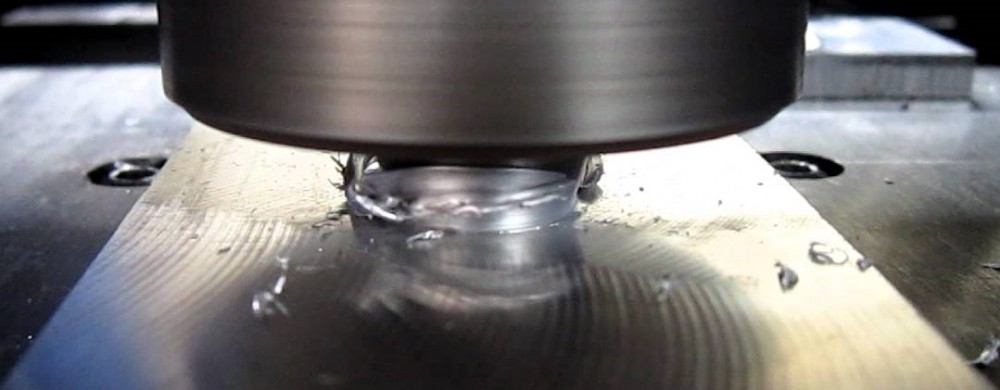

Kaynak sırasında belirli bir kaynak hızında dönen takımın omuz kısmında sıcaklık 1000°C'yi aşmaktadır. Hatta parçada karışım bölgesi olan kaynak metalinde sıcaklık 1200°C'ye kadar çıkmaktadır.

3.2 mm ile 6.4 mm kalınlık aralığındaki çelik levhalar tek pasoda başarı ile kaynak edilebilmektedirler. 6.4 mm kalınlığındaki 304L çeliği ile 6.4 mm'den daha kalın çelik levhalarda kaynak iki pasoda ve iki taraftan yapılabilmektedir. Takım ve levhanın yaklaşık 300°C ön tavlanması ile 6.4 mm kalınlığındaki HSLA-65 çeliği levhaların tek pasoda kaynağı yapılabilmektedir.

Çeliklerin FSW kaynağındaki ısıl çevrim ile oluşan dönüşümler alüminyum alaşımlarında oluşandan farklı bir ITAB yapısının ortaya çıktığını göstermektedir. Ancak, 304 ve 316L paslanmaz çeliklerinin FSW kaynağında oluşan ITAB yapısında 304 çeliğinde mikroyapının düzelmiş olduğu, 304L ve 316L'de de kısmen yeniden kristalleşmiş bir yapıda ITAB oluştuğu belirtilmektedir.

1000°C'nin üzerindeki sıcaklıklarda kaynak işlemi sırasında çeliklerin mikroyapılarındaki dönüşümlerin oluşumu, yeniden kristalleşme ve tanelerin irileşmesi alüminyum ve alüminyum alaşımlarında kaynak sırasındaki oluşumlara göre çok daha karmaşıktır. Bu dönüşümlerde alaşımının kimyasal bileşiminin etkisi büyüktür. Ostenitik paslanmaz çeliklerin kaynak metallerinde tanelerin küçülmesinin yanı sıra eş eksenli tane yapısının oluştuğu da görülmektedir. Buna karşın, yumuşak çelik, %12Cr'lu çelik ve ince taneli HSLA-65 çeliğinin FSW yöntemi ile oluşturulan bağlantıların kaynak bölgelerinde sıcaklık, kimyasal bileşime bağlı olarak farklı yapıların oluştuğu izlenmektedir. Örneğin, HSLA-65 ince taneli çeliğin esas metal yapısındaki küçük bir miktardaki perlit ile ince taneli eş eksenli ferrit, FSW kaynağından sonra iri ferrit kümeleri, Widmanstâtten ferrit ve karışım bölgesinde yani kaynak metalinde ferrit/karbür çökeltilerine dönüşmektedir. Dolayısı ile, ince ve gelişigüzel dağılmış perlit kümeleri ile ince eş eksenli ferrit tane yapısı esas metal ve kaynak metali arasındaki ITAB'de ortaya çıkmaktadır. Diğer taraftan, DH-36 çeliğinin kaynak metali beynit ve martenzitten oluşmaktadır. ITAB'de kaynak metali sınırlarında küçük miktarda perlit ve martenzit ile taneleri incelmiş bir ferritik yapı bulunmaktadır. ITAB'in dışında etkilenmemiş esas metal ve ITAB içinde esas metalinkinden biraz daha geniş ve ITAB içindekinden de daha geniş eş eksenli bir tane yapısı oluşmaktadır.

Çeşitli tür çeliklerin FSW yöntemi ile birleştirilmesinde kaynak bölgesinde oluşan metalürjik dönüşümleri daha iyi anlayabilmek açısından bu yöntemin uygulandığı bazı tür çeliklerin kaynak bölgelerinde ortaya çıkan mikro yapılardan örnekler aşağıda verilmektedir.

Çeşitli tür çeliklerden FSW yöntemi ile birleştirilerek oluşturulan kaynak bağlantıları sertlik, çekme mukavemetleri, eğme özelikleri ve çentik darbe mukavemetleri yönünden yeterli sonuçlar vermektedirler. Kaynaklı bağlantıların akma ve çekme mukavemetleri esas metallerinkinden daha iyi değerler vermekte ve kopmaların tümü ITAB'den oldukça uzakta esas metal tarafından oluşmaktadır. 180° eğilen eğme numunelerinde kaynak bölgesinde çatlama oluşmamaktadır. Kaynaklı parçaların kaynak bölgelerinde yapılan sertlik taramalarında kaynak metali sertlik değerlerinin esas metale göre daha yüksek olduğu ve bunun da çekme mukavemetini artırdığı ortaya çıkmaktadır. Diğer taraftan, ıslah edilmiş C-Mn çeliklerinin FSW uygulaması sonrasında kaynak metali sertliğinin azaldığı, dolayısı ile bağlantının çekme mukavemetinin de düştüğü ancak; aynı çeliğin ER100S-1 teli ile yapılmış olan MAG kaynaklı bağlantıların kaynaklı durumda verdikleri çekme mukavemeti değerlerine göre çok daha üstün sonuçlar alındığı belirtilmiştir.

Sürtünme karıştırma kaynağı yöntemi kullanılarak paslanmaz çeliklerin bazı türlerinin başarı ile kaynak edildikleri görülmektedir. Bu türler uygulamalarda yaygın olarak kullanılan ostenitik krom-nikelli paslanmaz çeliklerdir. Ancak son yapılan çalışmalar incelendiğinde ferritik paslanmaz çeliklerin en tanınan türü olan AISI 430 paslanmaz çeliğinin de FSW yöntemi ile başarılı bir şekilde kaynak edildiği anlaşılmaktadır. Bunun yanı sıra, %25Cr, %7Ni içeren ve yüksek korozyon direncinden dolayı petrol, doğalgaz, petro kimya, kağıt üretimi ve kirlilik kontrol üniteleri üretim endüstrilerinde kullanılan ve kısaca SAF 2507 olarak simgelendirilen süper-duplex paslanmaz çeliğinin de bu yöntem ile kaynak edilmesi üzerine çalışma yapılmıştır. Bu çalışmada, 4 mm kalınlığında levhalar 25 mm omuz çaplı, 3.8 mm pim boylu olan PCBN takım ile (takımın sap ve omuz kısmı tungsten karbür alaşımlı sert metal karbürden olmak üzere pim kısmı PCBN olarak tasarlanmıştır), takım düşeyle 3.5° açı yapacak şekilde 450 d/d dönme hızı ile 60 mm/dak kaynak hızında kaynak işlemleri gerçekleştirilmiştir.

Üretimlerinde; yapılarında %50 ferrit ve %50 ostenit faz dengesi olacak şekilde metalürjik yapısı ayarlanan bu tür paslanmaz çeliklerin kaynağında, kaynak bölgesindeki faz dönüşümleri ile bağlantıların mekanik özeliklerinin incelendiği bu çalışmanın sonucunda yüksek kaliteli FSW bağlantıları elde edilmiştir.

FSW yöntemi etkin bir şekilde ferrit ve ostenit fazlarının dinamik olarak yeniden kristalleşmesini ve yapının daha incelmesini sağlamıştır. Boyutları küçülen ferrit ve ostenit taneleri kaynak metalinin sertlik ve mukavemetinin artmasını sağlamıştır.

Çeliklerin FSW yöntemi ile birleştirilmesinde en önemli yöntem değişkenlerinden biri takım malzemesidir. Zira, çelikler yüksek sertlik ve yüksek sıcaklık özeliklerine sahip olduklarından takım malzemesinin seçimi çok özenli olmaktadır, özellikle takımın 1000°C'nin üzerindeki sıcaklıklarda iyi tokluk ve iyi aşınma direnci göstermesi gerekmektedir. Bu nedenle, çeliklerin FSW yöntemi ile kaynağında tungsten alaşımları (WC, W-Re, vb.), molibden alaşımları ve polikristalin kübik bor nitrür (PCBN) takımlar kullanılmaktadır. Çalışmalar takımın aşınmasında her kaynağa başlamada takımın parçalar içine ilk daldırılmasının yani ilk kaynak başlangıcındaki aşınmanın etkili olduğunu göstermiştir. Bu açıdan 1.5 ile 2 m kaynak işleminden sonra takımın değiştirilmesi gerekmektedir. Ancak, ıslah edilmiş C-Mn çeliğinin FS kaynağında PCBN takım ile çok düşük takım aşınması ile 6 m kaynak yapmak olanağı vardır. Bu yüzden günümüzdeki çalışmalar uygun takım malzemelerinin geliştirilmesinin yanı sıra uygun geometrik yapılarda takımların da geliştirilmesi üzerine sürdürülmektedir. Bazı çalışmalar, iş parçasının ön tavlanmasının takım aşınmasını en aza indirdiğini göstermiştir.