Tüm kaynak yöntemlerinde olduğu gibi sürtünme karıştırma kaynağında da özel bir kaynak donanımına ihtiyaç vardır. En genel anlamda freze tezgahına benzer bir yapısı vardır. Sürtünme karıştırma kaynağı donanımı şu kısımlardan oluşur:

• Gerekli kaynak değişkenlerini sağlayan düzeneklere sahip kaynak makinası

• Uç kısmında çeşitli biçimlerde pim bulunduran omuzlu takım

• Parça bağlama tertibatı

• Kumanda ve kontrol donanımı

• Mekanize ve otomatik kaynak için yardımcı donanımlar.

Sürtünme Karıştırma Kaynağı Makinaları

Alışılmış sürtünme karıştırma kaynağı makinalarının ilk kullanılan türlerinde, konsollu dik freze tezgahlarına benzer şekilde ana milin düşey konumda belirli bir devirde dönmesi istenir. Bu tür alışılmış dik freze tezgahlarında sabit bir devirde dönen ve takım bağlanan ana mil aşağıya doğru hareket etmez; buna karşın parçanın bağlandığı tabla x,y,z koordinat eksenlerinde hareket ederek parçanın yukarıya hareketi, takım omuzunun parça yüzeyine değecek konuma gelmesi ve tablanın doğrusal hareketi ile birleştirilecek ağızlar boyunca hareket sağlanarak parça kaynak hızında ilerletilir ve kaynak işlemi gerçekleştirilir. Ancak, bu tür tezgahların FSW makinası olarak kullanımında düşük basma kuvvetlerinde ve düşük devirler ile yavaş kaynak hızlarında kaynaklı parçalar üretilebilirse de yöntemin ekonomik olarak üretimde kullanılabilme olanağı yoktur. Bu tür makinalar bu yöntem uygulamaları için modifiye edilmemişlerse zamanla fazla yük binen yataklarda oluşan aşınmalar ile hassasiyetleri bozulur hatta ciddi arızalar gösterebilirler. Bu açıdan ince kesitli ve küçük boyutlu alüminyum alaşımlarının kaynağı için sınırlı olarak kullanılabilirler, üretimde kullanılmaları sakıncalıdır.

Buna karşın, daha ağır parçaların işlenmesi için geliştirilmiş olan sabit yataklı dik freze tezgahları sürtünme karıştırma kaynağı uygulamaları için daha uygun olmaktadır. Bu tezgahlarda iş tablası konsol üzerine monte edilmiştir. Dolayısı ile düşey doğrultuda hareket edemezler. Bunlarda, düşey doğrultuda hareket eden takım yani iş milinin ve tahrik motorunun üzerinde bulunduğu ünitedir. Bunlar çok güçlü motorlar ile donatılmışlardır. Bazı türlerinde, iş mili diğer konsollu tezgahlarda olduğu gibi yatay ve düşey doğrultuda yerleştirilmiş olabilir. Bu tür tezgahların da sürtünme karıştırma kaynağı uygulamaları için özel olarak modifiye edilmiş olmaları gerekmektedir, zira bu kaynak yönteminde sürekli olarak kullanılmaları olanağı yoktur. Kuvvetler fazla zorlamalar dolayısı ile makina yataklarının aşınmasına neden olur. İsveç'te özel olarak geliştirilmiş kalın ve büyük boyutlu levhaların kaynağında kullanılan sabit yataklı sürtünme karıştırma kaynağı makinası görülmektedir. Bu tür sürtünme karıştırma kaynağı makinalarına gerekli donanımlar eklenerek tabla ve bazı türlerde de takım hareketleri programlanabilen bilgisayar destekli sürtünme karıştırma kaynağı makinaları geliştirilmiştir.

Önerilen Makale: Çelik çubuk malzemeler ve uygulamaları hakkında detaylı bilgi almak için

kare çelik çubuk nedir sayfamızı ziyaret etmenizi tavsiye ederiz.

Sürtünme karıştırma kaynağı patent ve lisans hakları alınarak üretilen ilk sürtünme karıştırma kaynağı makinaları, bir yandan dünyanın çeşitli araştırma merkezleri laboratuvarlarında üretime dönük olarak yapılacak araştırmalarda kullanılmak için, bir yandan da üretim amaçlı olarak çeşitli ülkelerdeki kuruluşlarda devreye alınmaktadır. Özellikle gemi yapım, deniz üstü yapılar, uzay ve havacılık, otomotiv ve raylı taşıt endüstrilerinde kurulan bu makinalar zaman içinde daha da geliştirilerek sadece doğrusal değil çevresel dikişlerin oluşturulmasında, çelik boruların kaynağında, lazer ışını ile birlikte kullanılan hibrid kaynak uygulamalarında, sürtünen eleman ile nokta kaynağı uygulamalarında kullanılan robotlar şeklinde bir, iki, üç ve daha çok boyutlu uygulamalarda çok eksenli programlanabilir türler olarak üretilip devreye alınmaktadırlar.

Öncelikle, İsveç'te tasarlanan, üretilen ve ilki 1996 yılında kurulan SuperStir™ kaynak makinaları, gemi yapımında kullanılan alüminyum ekstrüzyon elemanlarının kaynağını yapmak üzere Hydro Marine Aluminium'da kullanılmıştır. SAPA, Airbus, NASA, Boeing, Lockheed Martin, Hitachi- Rail, Ford, gibi diğer birçok uygulamalarda ve de yapı endüstrisinde kullanılacak makinaların geliştirilme aşamalarında oldukları bilinmektedir.

Hızlı feribotların alüminyum profil panellerinin tümünü üretmek amacı ile ilk olarak Hydro Marine Aluminium'a kurulan sürtünme karıştırma kaynağı makinası maks. 16 x 6 m boyutlarındaki elemanların üretimi için kullanılmaktadır. Bu tesiste daha sonraları turistik amaçlı kullanılan yolcu gemilerinin alüminyum güverte üstü panellerinin tümünün üretimi gerçekleştirilmiştir. Bu panellerin üretimine günümüzde de devam edilmekte olup, hem Hydro Marine Alüminium hem de SAPA'da 1999 yılında kurulan sürtünme karıştırma kaynağı makinaları kullanılmaktadır. Düz ve çok az çarpılma oluşan, doğrusallığı düzgün panellerin verimli bir şekilde üretilmesi en büyük üstünlüğü sunmaktadır.

Danimarka DanStir ApS için geliştirilen sürtünme karıştırma kaynağı makinası, 3x5x0.6 m çalışma alanına sahip olup 5x10 m boyutlarındaki iş parçalarının 1,450 mm yüksekliğe kadar kaynağında kullanılmak amacı ile üretilmiştir. Bu makina hem araştırma geliştirme amaçlı hem de ön üretimlerin kaynak deneylerinde kullanılmaktadır. Ağır çalışma koşullarına uygun kaynak kafası ve 3 boyutlu kaynak kontrol sistemi ile donatılmış olup 2001 yılından bu yana hizmet vermektedir.

Geniş boyutlu parçaları kaynak etmek üzere tasarlanan ilk modüler sürtünme karıştırma kaynağı makinası 1996 yılında İngiliz Kaynak Enstitüsü(TWI) tarafından üretilerek devreye alınmıştır. Maksimum 3,4 m uzunluğunda 4 m genişliğinde ve 3 ile 15 mm kalınlıklardaki alüminyum levhaları 120 cm/dak kaynak hızında kaynak edecek şekilde tasarlanan bu makinanın maksimum çalışma yüksekliği 1,15 m'dir.

Ayrıca, 5 ile 50 mm' lik alüminyum levhaları tek taraftan tek paso ile 10-100 mm kalınlıklardaki alüminyum levhaları çift taraftan çift paso ile 5 mm kalınlığındaki titanyum parçaları tek taraftan tek paso ile kaynak edebilecek kapasitede, 22 kW gücünde, 100 cm/dak kaynak hızında kaynak yapabilecek ağır hizmet amaçlı sürtünme karıştırma kaynağı makinası da yine İngiliz Kaynak Enstitüsü(TWI) laboratuarlarında kurularak yöntem üzerindeki endüstriyel araştırmalara hız verilmiştir.

Dünyadaki en büyük sürtünme karıştırma kaynağı makinaları olan 130 kW ana mil gücünde 12 adet programlanabilir eksene sahip, 150 kN (15 ton) maksimum basınç sağlayan, 6x3 m'nin üzerinde çalışma alanlı yüksek güçlü ve çok eksenli iki farklı kuruluş tarafından üretilen sürtünme karıştırma kaynağı makinaları da İngiliz Kaynak Enstitüsü(TWI) laboratuvarlarında kurulmuş ve halen kullanılmaktadır. Bu makinalar 3 boyutlu kaynak kapasitesinde olup karmaşık şekilli parçaları hem yukarıdan hem de aşağıdan takım hareketi sağlayarak çift taraftan üst ve alttan iki pasoyu aynı anda yapabilmektedir. Bu sayede 100mm'ye kadar kalınlıklar tek paso geçişinde tamamlanabilmektedir.

Sürtünme karıştırma kaynağı makinaları üretim ve kullanım lisansını İngiliz Kaynak Enstitüsü(TWI)'dan alan İsveç, Almanya, İngiltere, Avustralya, Amerika, Japonya, Çin gibi çeşitli ülkelerdeki kuruluşların üretim amacına uygun olarak birçok sürtünme karıştırma kaynağı makinasını geliştirmeyi ve ürün odaklı olarak kullanmayı başarmışlardır.

Bir diğer Amerikan kuruluşu Intelligent Stir Welding (ISTIR) olarak adlandırılan sürtünme karıştırma kaynağı makinalarının ISTIR PDS modelin, 1 mm'den daha ince ve 40 mm'ye kadar kalınlıkları rahatlıkla kaynak edebilen, birbirinden bağımsız üç eksende çalışabilen tüm işlemlerin elektronik ölçme kontrollü olduğu ADAPT teknolojisi kullanan patentli makinayı hem araştırma hem de üretimde kullanılabilecek şekilde geliştirmiştir. Bu sürtünme karıştırma kaynağı makinası Amerika'da Güney Caroline Üniversitesi ve Kanada Ulusal Araştırma Konseyi laboratuvarlarında kurulmuş ve halen kullanımdadır.

Yine aynı Amerikan kuruluşu tarafından yukarıda tanıtılan sürtünme karıştırma kaynağı makinasının daha küçük bir modeli ISTIR PDS Jr. adı ile pazara sunulmuştur. Küçük boyutlu parçalar üzerinde araştırma ve üretim amacı ile kullanılmaktadır. Ayrıca bu kuruluş, küçük boyutlu jet yolcu uçaklarının ince alüminyum gövde ve panellerinin üretimi amacı ile ISTIR 1.25 modelini geliştirmiş ve bu sürtünme karıştırma kaynağı makinası ile üretilen küçük jet uçakları uluslararası havacılık kurumu onayını almış ilk sürtünme karıştırma kaynağı ile üretime başlamıştır.

Uçak yapım ve havacılık teknolojilerine hızla giren sürtünme karıştırma kaynağı yöntemi özellikle Boeing, NASA, Lockheed Martin tarafından kullanılmaya başlanmış ve gerek uçak gövdelerinin gerekse de uzay araçlarının itici gücünü sağlayan Delta II ve Delta IV roketlerinin gövde ve yakıt tanklarının yapımında kullanılan özel amaçlı sürtünme karıştırma kaynağı makinalarının geliştirilmesini sağlamıştır.

Sürtünme karıştırma kaynağı yönteminin robotlar ile esnek üretim sistemlerine dönüştürülmesi, bu yöntemin uygulanmasındaki son teknolojik yeniliklerden bir tanesidir. Bu yenilik sayesinde her kaynak pozisyonunda karmaşık şekilli ve üç boyutlu birleştirmeler yapma olanağı vardır. Robotun çalışma alanına bağlı olarak 5m çapındaki bir alanda özel olarak yerleştirilmiş pozisyonerler büyük boyutlu elemanların kaynağı yapılabilir. Programlanabilir esnek robot sistemi üreticiye önemli sürtünme karıştırma kaynağı değişkenlerinin kolay ve gerekirse bilgisayar ekranına verilen kontrolünü sağlamaktadır.

Bu kaynak yöntemi ile daha önceden sürtünme karıştırma kaynak yönteminde yapılamayan çok yönlü kaynak yöntemine olanak sağlamaktadır. Karışık üç boyutlu kaynak yolu boyunca ve her türlü pozisyonda sürtünme karıştırma kaynağı bu yöntem ile yapılabilmektedir.

Sürtünme Karıştırma Kaynağı Yönteminde Kullanılan Takımlar

Sürtünme karıştırma kaynağını etkileyen parametreler arasında en çok etkili olan parametrelerden biri de takım ve takım geometrisidir. Malzeme akışında ve ileri harekette takım önemli rol oynar.

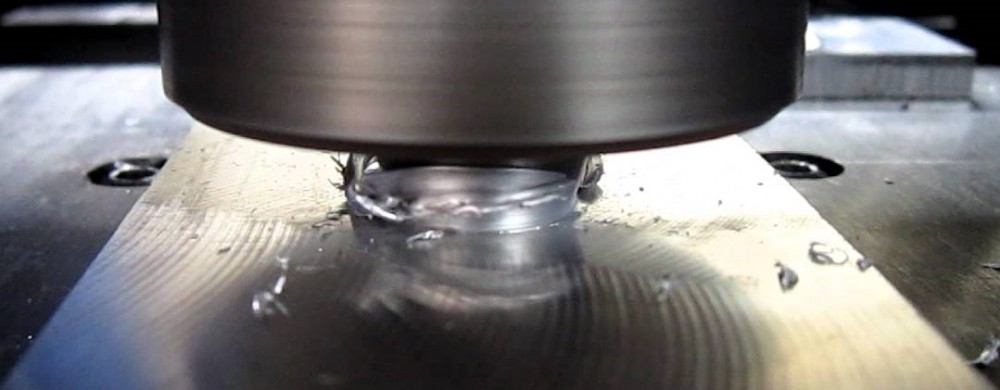

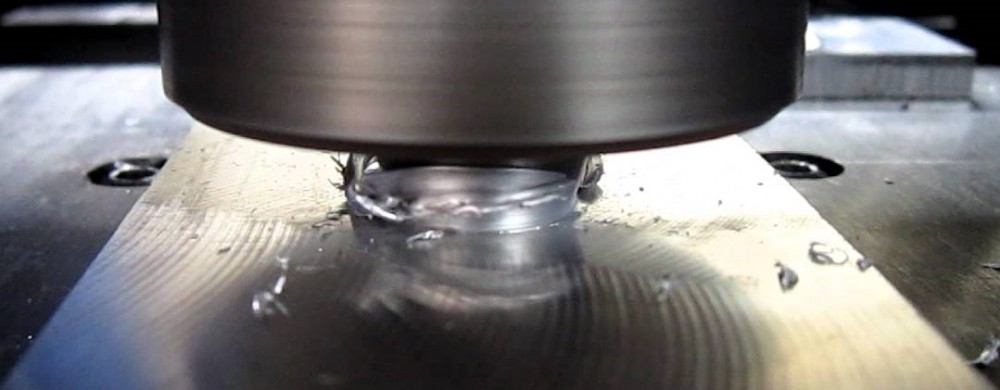

Sürtünme karıştırma kaynağı takımı, küçük çapta pin ve aynı merkezli olan daha büyük bir çapa sahip olan bir omuzdan oluşmaktadır. Takım parçaya indiğinde, pin parçaya temas eder ve parçanın kaynak yapılacak yerin ısınmasını sağlar. Omuz kısmı ise takım nüfüziyetinin ayarlanmasını ayarlamaktadır.

Takım, bu yöntemin uygulanmasında iki önemli görevi yerine getirmektedir. Bunlardan ilki yerel ısı oluşturmaktır, diğeri de ısınarak plastikleşmiş olan malzemeyi takım arkasına doğru iterek yer değiştirmesini sağlamaktır.

Takım, bu yöntemin uygulanmasında iki önemli görevi yerine getirmektedir. Bunlardan ilki yerel ısı oluşturmaktır, diğeri de ısınarak plastikleşmiş olan malzemeyi takım arkasına doğru iterek yer değiştirmesini sağlamaktır.

• Omuz : Kaynak sırasında sürtünme sonucu ısı meydana getirir, malzemenin etrafa saçılmasını önler ve takımın etrafındaki malzeme hareketine yardımcı olur.

• Uç : Öncelikli görevi takımın etrafındaki malzemeyi deforme etmektir. Bunun yanında kaynak işlemi için ısı sağlar.

Belirli devirde dönen takım ucu alın alına birleştirilmiş levhaların birleşim çizgisinden uygun olan bir basınç kuvvetiyle daldırılır. Kaynak esnasında karıştırıcı uç, malzeme içinde dönme hareketi ile ilerlerken; omuz, kaynaklanan levhaların üst yüzeyi ile temas halinde kaynak yönünde hareket eder. Bu kaynak yönteminde geleneksel ergitme kaynağına göre daha az çarpılma ve artık gerilmeler oluşurken, esas metal mekanik özelliklerine daha fazla yaklaşılır. Ayrıca daha az kaynak hatası görülür ve kalın kesitler tek pasoda kaynaklanabilir.

Kaynak kalitesini belirleyen başlıca parametreler takım dönme hızı (takım devri), takım ilerleme hızı ve takım geometrisidir. Takım dönme hızı ve ilerleme hızı ile ilgili literatürde yeterince çalışma bulunmaktadır. Bununla birlikte son zamanlarda takım geometrisi üzerine çalışmalar hızla devam etmektedir.

Alışılmış Silindirik Pimli Sürtünme Karıştırma Kaynağı Takımları

Takım kaynak edilecek malzemenin türüne, kalınlığına bağlı olarak tasarlanır ve özellikle kaynak dikişinin nüfuziyetinin yanı sıra kaynak dikiş genişliğini belirleyici bir geometriye sahiptir. Belirli bir devirde döndürülerek parçaların içine batırılan takım piminin istenen derinliğe inmesi takımın omuz kısmı ile sağlanır. Sürtünme karıştırma kaynağı yönteminde kullanılan takımlarda pim, makinanın ana milinden aldığı hareket ile dönerek özellikle parçaların alın alına getirildiği birleştirme çizgisi boyunca genellikle düşey bir basma kuvveti ile bastırılarak döndürüldüğünden ilerleme kenarından sürüklediği ısınan ve yer değiştirilen yumuşamış metalin arkaya doğru itilmesini dolayısı ile yığılmasını sağlar, buna karşın yumuşayan metalin hacimsel olarak yukarıya doğru da taşmasını önleyerek aşağıya yönlendirecek ve hapsedecek şekilde pim çapından daha büyük çapta bir omuz tasarlanır. Omuz, parçalara üst kısımdan değerek sürtünme ile ısınmasını, kaynağın dış görünümü ile çökme miktarının yanı sıra yöntemde kullanılan basma kuvvetlerinin de etkisiyle özeliklerin ve mikroyapının düzgün olmasını da etkilediğinden genellikle İç bükey biçimde tasarlanmıştır. Buna karşın omuz içine yumuşamış malzemenin aşağıya hareketini daha rahat sağlayacak ve daha düzgün kaynak dikiş görünümü vermesi için dairesel veya başka geometrik biçimlerde kanallar da açılabilir.

Sürtünme karıştırma kaynağı yönteminin uygulanmaya başladığı ilk yıllardan itibaren geliştirilen takımlar, vida görünümlü olmakla birlikte, ilerleyen yıllarda kaynaklı bağlantılardan istenen çeşitli özeliklere de bağlı olarak değişik profillerde takımlar geliştirilmiş ve uygulamalarda kullanılmıştır. Bu yeni geliştirilen takımlar çok özel biçimlerde pime sahiptirler ve kaynak edilecek malzemenin türüne bağlı olarak takım malzemeleri de özel alaşımlardan yapılmaktadır, üretilmeleri kolay değildir ve patent hakları da saklı tutulduğundan üretimde ilgili kuruluştan izin almadan kullanılmaları yasaktır. Dolayısı ile pim kısmının alaşımlı çeliklerden yapılabildiği ve istenen derinlikte sağ ya da sol vida dişi açılmış takımlar daha ucuz ve ekonomik olduklarından basit işlerde halen kullanılmaktadırlar.

Takımın, kaynak edilecek malzemeye ilk daldırılması aşamasında pim ve iş parçası arasında sürtünme yoluyla ısı oluşmaktadır. Takımın sürekli olarak bastırılarak dönmesiyle ısının artması ve yumuşayan malzemede plastik deformasyon sağlanmaktadır. Dolayısı ile ısı girdisi açısından düşünüldüğünde, takım pim ve omuz boyutları önemli olmaktadır. Takımın ikinci fonksiyonu da dönme ve ilerleme yoluyla malzemede plastik deformasyon yoluyla hareketi ve karışımı sağlamaktır. Takımda omuz yüzeyine açılan çeşitli geometrideki kanallar, malzemeye dönerek daldırılan pimin sürtünme etkisiyle ısıtarak yumuşattığı ve kaynak sırasında dışarı çıkmaya çalışan plastik deformasyona uğramış malzemeyi yakalarken takımda birleşme ağzı boyunca dönerek ilerler. Takımın omuz kısmına açılan bu kanallar yumuşamış malzemeyi radyal doğrultuda aşağıya doğru iterek takım pim dişlerinin üst kısmının sıkıştırma etkisini artırarak mekanik üstünlük sağlar. Takım geometrisindeki bu değişiklik 6 mm kalınlığındaki AVV5083 alüminyum alaşımında denenmiş ve kanallı omuza sahip takımların kullanımıyla omuz kısmında kanal açılmamış takımlara göre iki kat daha yüksek hızlarda kaliteli dikişler veren kaynak işlemi yapılabildiği görülmüştür. Sürtünme karıştırma kaynağı uygulamalarında alışılmış vidalı pim bulunan ve omuzda kanal açılmamış takımların kullanımı durumunda takım parçaya girerken düşeyle 1 ile 3° arasında açı verilip eğilerek parçaya daldırılması ve ilerletilmesi esas alınır. Omuzun kanallı olması durumunda ise takımın eğilmeden tam dik konumda kullanımına olanak sağlanmıştır.

Sürtünme karıştırma kaynağı yönteminde kullanılan takımlar üzerindeki deneyimlerinin artması ve malzeme akışının daha iyi anlaşılması sayesinde, takım geometrisi konusunda gelişmeler sağlanabilmiştir. Malzeme hareketini, plastik deformasyonu ve malzemenin kaynak sırasında birbiri içinde karışımını artıran ve yöntem yüklerini azaltan karmaşık unsurlar da takımlara eklenmiştir.

Whorl™ Serisi Sürtünme Karıştırma Kaynağı Takımları

1.5 ile 12mm kalınlıklardan alüminyum levhaların kaynağında ucunda vidalı pim bulunan alışılmış takımlarla iyi sonuçlar alınmasına karşın, malzeme kalınlığı arttıkça daha çok ısıya gerek duyulmaktadır. Dolayısı ile takımın istenen nüfuziyet derinliğinde daha fazla malzemenin yumuşamasını ve takım arkasına doğru yönlenmesini ve yumuşamış malzemenin takımın ilerleme kenarından yığma kenarına doğru yönelmesini homojen olarak sağlamak gerekmektedir. Bu konuyu ele alan araştırmacılar İngiliz Kaynak Enstitüsü'nde (TWI), iki tür pim tasarımına sahip takım geliştirmişlerdir. Whorl™ adlandırılan ve adını aynı biçimli deniz kabuğundan alan bu takım kesik koni biçimli olup üzerinde helisel vida dişleri bulunmaktadır. Buna karşın MX-Triflute™ olarak adlandırılan diğer takımda da pim kesik koni biçiminde olup üzerinde matkap ucuna benzer biçimde kanallara sahip helisel dişler bulunmaktadır.

Whorl™ takımı kullanılarak 75 mm kalınlığındaki AW6082-T6 levhalar, çift pasoda her bir paso 38 mm nüfuziyet verecek biçimde Sürtünme karıştırma kaynağı yöntemi kullanılarak kaynak edilmiştir.

MX-Triflute™ Serisi Sürtünme Karıştırma Kaynağı Takımları

Yapılan araştırmalarda, bu takımlardaki pim yapılarının, aynı çaptaki alışılmış vida profiili silindirik bir takıma göre daha az malzemeyi yer değiştirdiği belirtilmiştir. Whorl™ türü takımda yer değiştiren malzeme hacmi %60, MX- Trlflute™ takımda İse %70 oranında azalmaktadır. Bu durumda da bu tür takımların basma kuvvetini azalttığına, malzeme hareketini kolaylaştırdığına, ayrıca pim ve plastikleşerek yumuşamış malzeme arayüzeyinde ısı oluşumunu artırdığı belirtilmektedir.

Makara veya Bobin Biçimli Sürtünme Karıştırma Kaynağı Takımları

Sürtünme karıştırma kaynak yönteminde, üstten parçaya bastıran takımın plastikleşmiş malzemeyi aşağıya doğru birleştirmenin kök kısmına sıkıştırmasından dolayı, kökün düzgün biçimlenmesi için kullanılan altlık levhalar gerekli reaksiyon kuvvetini sağlamalarına karşın yöntemin esnek uygulanmasını sınırlarlar. Bu açıdan, altlık gereksinimini ortadan kaldıracak özel bir takım geliştirilmiş ve patenti alınmıştır. Bobin ya da makara görünümüne benzediği İçin İngilizce adı ile bobbin takım olarak adlandırılır.

Bu tür takım daha uzun vidalı pime sahiptir ve karşı tarafında da bir takım omuzu daha bulunmaktadır. Bu şekilden dolayı görünümü makarayı andırmaktadır. Bu karşı omuz altlık görevi yapmaktadır. Bu takımın geliştirilmesi ile özellikle sürtünme karıştırma kaynağı yönteminin doğrusal uygulanabilme sınırı ortadan kaldırılmış böylece dairesel yani yörüngesel kaynak dikişinin uygulanabilme olanağı sağlanmıştır. Bu takımın geliştirilmesi ve robotik sürtünme karıştırma kaynağı uygulamalarında başarılı sonuçlar alınmıştır.

Yukarıda bahsedilen takımların geliştirilmesi sayesinde kalın alüminyum levhaların sürtünme karıştırma kaynağı yöntemi ile kaynak edilebilmesi sorun olmaktan çıkmış hatta ince alüminyum saclarda kaynak hızı 300 cm/dak'ya kadar çıkarılabilmiştir. Alaşımsız çeliklerde 12mm'ye kadar, çeşitli tür paslanmaz çelikler ve titanyum alaşımlarında 6 mm'ye kadar kalınlıklarda hızlı ve verimli kaynak işlemleri gerçekleştirilmiştir ve bu sayede sürtünme karıştırma kaynağı yöntemi birçok endüstri kolunda uygulama alanı bulmuştur.

Mikser Türü Sürtünme Karıştırma Kaynağı Takımları

Malzemenin daha iyi karıştırmasını sağlamak amacı ile çeşitli biçimlerde pimler tasarlanmıştır. Bu tür takımların mikser türlerinde pim kısmının içinin boşluklu olması şekil değiştiren yumuşamış malzemenin takım içinden geçmesini sağlayacağı, bu sayede dolu takımlara göre sürtünme etkisinde kalan bölge hacminin arkaya yığılarak yer değiştiren malzeme hacminden daha büyük olacağı göz önüne alınmıştır. Bunlar bazı araştırmalarda denenmişlerdir, ancak büyük bir bölümü yalnızca tasarım aşamasında kalan bu takımlar çok yaygın olarak kullanılmamaktadırlar.

Multistage™ Türü Sürtünme Karıştırma Kaynağı Takımlar

Alın birleştirmelerindeki kaynak kalitesini artırmayı amaçlayan takım geliştirme çalışmalarının yanı sıra bindirme birleştirmelerde de kaliteli kaynak dikişi oluşturmaya dönük takım iyileştirme çalışmaları sonucunda öncelikle Multistanp™ takım olarak adlandırılan takımlar geliştirilmiştir. Bu tür takımların geliştirilmesinin amacı özellikle alışılmış takımlar ile oluşturulan bindirme kaynaklarında üst sacda takım omzunun basmasından dolayı oluşan çöküklüğü ortadan kaldırmak ya da en az seviyeye indirmektir. Multistage™ takımda, bindirme birleştirmelerde iki sac arayüzeyine temas eden ana omuz çapından daha küçük çaplı bir ikinci omzun bulunmasıdır. Pimin bu alt parçasında çap düşürülmüş ve malzeme akışını düzeltmek ve de oksitlerin karışımını sağlamak için beşgen düz bir profil tasarlanmıştır.

Skew-Stir™ Serisi Sürtünme Karıştırma Kaynağı Takımları

Sürtünme karıştırma kaynağı yönteminde takım piminin kaynak sırasında ısınarak yumuşamış metalin pim arkasına iteleyerek yığılmasını sağlayacak yeterli metal akışında önemli olan ve dinamik hacmin statik hacme oranı üzerine yapılan araştırmalar sonucunda eğik pim tasarımına sahip takımlar geliştirilmiştir.

Takım geometrisinin, kaynak edilecek malzemenin hareketi üzerindeki etkisi düşünüldüğünde, malzeme hareketi ile çeşitli türlerdeki takımlarla elde edilen mikroyapı özeliklerinin de takım tasarımına bağlı olarak değişeceği görülmelidir.

Sürtünme karıştırma kaynağı yöntem parametreleri ve takım tasarımı ile yöntem detayları hakkında, günümüzde bu yöntemi kullanma lisansına sahip kuruluşlarda araştırma-geliştirme çalışmaları yapılmakta ve literatüre nispeten sınırlı bilgi sunulmaktadır. Takım tasarımının yapılabilmesi için de malzemenin mikroyapısal özeliklerinin oldukça iyi bilinmesi ve anlaşılması gerekmektedir.

Trivex™ Serisi Takımlar

Sürtünme karıştırma kaynağı yönteminde plastikleşmiş malzemenin takım pimi tarafından sürüklenerek akması üzerine yapılan çeşitli araştırmalar sonucunda üçgen biçimli konveks kenarlara sahip düz veya vida açılmış dişleri bulunan pim yapısında Trivex™ ve MX-Trivex™ türü takımlar da geliştirilmiştir.

Pim Boyunu Otomatik Ayarlayan Sürtünme Karıştırma Kaynağı Takımlar

Sürtünme karıştırma kaynağı yönteminde bağlantıda başlangıç ve bitiş plakaları kullanılmadığı durumlarda, özellikle kaynağın bitiminde pimin kaynaklı parça üzerinden yukarıya kaldırılması sonucunda pimin boşluğuna eşit boyutlarda bir delik kalır. Bu durum yöntemin sınırlamalarından biri olarak karşımıza gelir. Bu deliğin sonradan doldurulması yani tıpa kaynağı yapılması olanağı olmasına karşın ek bir işçilik gideri ve zaman kaybı ile karşılaşılır. Özellikle bu durum silindirik parçaların kaynağında ortaya çıkan ve istenmeyen bir durumdur.

Yöntemin uygulanmasını sınırlayan diğer bir konu da, parçaların kalınlığı değiştikçe yeni pim boyuna sahip bir takımın yeniden makinaya bağlanması ve iş bittiğinde başka bir kalınlık için yeniden uygun takımın değiştirilmesi gibi takım bağlama ve sökme kayıp zamanlarının artmasıdır. Bunları önlemek üzere J. Ding ve P. Oelgoetz tarafından 1999 yılında patenti alınan otomatik olarak pim boyu ayarlanabilir takım geliştirilmiştir. Özellikle, NASA'da Marshall Uzay Uçuş Merkezi'nde üretilmekte olan silindirik roket yakıt tanklarının çevresel kaynağı için geliştirilen ve patenti alınan bu takımla tekrar başlangıç noktasına gelindiğinde, takımın içinde bulunan motor ve dişli sistemi pimi otomatik olarak yavaş bir hareketle omzun içine çekilmeye başlar, kademeli olarak boyu kısalan pim daha az nüfuziyette kaynak yaparak delik kapanana kadar bölgeyi doldurur ve tamamen geri çekildiğinde işlem sonlandırılır. Bu takım aynı zamanda gerektiği durumlarda farklı malzeme kalınlıkları için pim uzunluğunun değişmesine de olanak sağlar. Bu takım zaman içinde birçok endüstri kolunda kullanıma girmiştir, ancak alışılmış dolu takımlara göre ilk yatırım maliyeti açısından daha pahalı kalmaktadır.

Kendinden Tepkili (Self-Reacting) Pimli Takımlar

2001 yılında Cambell, Fullen ve Skinner tarafından geliştirilen ve patenti alınan kendinden tepkili pime sahip takımlarda diğer takım aslında makara ya da bobin (bobbin) takıma benzer bir takımdır ve karşı tarafında omuz kısmı bulunmaktadır. Bu tür takımın kullanımında da birleştirmenin arka tarafında bir altlık ya da mengeneye gerek yoktur.

Sürtünme Karıştırma Nokta Kaynağı Takımları

Spor tür otomobil modelin daha önce direnç nokta kaynaklı olarak birleştirilen alüminyum panellerden oluşan kapıları, bagaj kapağı ve motor kapağı elemanları sürtünme karıştırma nokta kaynağı yöntemi kullanılarak kaynak edilmişlerdir.

Bu panellerin birleştirilmesinde robot kontrollü sürtünme karıştırma nokta kaynağı makinası kullanılmıştır. Bindirme birleştirmesi türündeki bu bağlantılarda özel bağlama aparatına bağlanmış parçalar dönel üst takım ile düz alt takım arasına sıkıştırılarak gerekli basma kuvveti uygulanmakta, belirli devirde dönen üst takım pimi kaynak bölgesini ısıtarak metalin yumuşamasını ve noktasal olarak kaynağın oluşmasını sağlamaktadır.

Burada, tek parçalı dönel takım yerine üç parçalı bir üst takım ve alttan basmayı sağlayan tek parçalı bir alt takım kullanılmaktadır. Üst takım en dışta parçalara baskı kuvveti uygulayan kalın cidarlı bir dış bilezikten oluşur, bu kısmın içinde dönen bir bilezik ve bu bilezik içinde de yine dönen pimi bulunduran iki parçalı takım vardır.

Takım Malzemeleri

Sürtünme karıştırma kaynağı yönteminde kaynak edilecek malzemenin türüne bağlı olarak yüksek sıcaklıklarda aşınma direncine sahip yukarıda bahsedilen değişik tasarımlarda takımlar kullanılır. Yöntem önceleri alüminyum ve alüminyum alaşımları için kullanıldığından alaşımsız ve alaşımlı çeliklerden yapılmış takımlar ile iyi sonuçlar alınmıştır. Ancak, yöntemin ısıl işlem görmüş bazı alüminyum türlerinde ve alüminyum metal matrisli malzemeler arasında belirli miktarda karbür tozları katılmış kompozitlerde kullanılması takımın aşınmasına ve kısa sürede kırılmasına neden olmuştur. Zaman içinde alaşımsız çelik takımlar, yerini alaşımlı çelik takımlara bırakmıştır. Son yıllarda bazı tür alaşımlı çeliklerin ve titanyum alaşımlarının kaynağında ise sert metal karbür takımların geliştirilmesine gerek duyulmuştur. Hatta omuz kısmı farklı pim kısmı farklı malzemelerden üretilmiş takımlar da geliştirilerek endüstriyel uygulamalarda kullanılmaya başlanmıştır. Alüminyum alaşımlarının normal türlerinde alaşımlı AISI 4140 ve AISI 4340 türü transmisyon (mil) çelikleri kullanılabilmesinin yanı sıra AISI H13 (X40CrMoV5.1) takım çeliği ve bazı tür yüksek hız çelikleri kullanılabilmektedir.

Takım malzemeleri olarak alaşımlı takım çelikleri ve MP159 gibi sert nikelkobalt alaşımları dışında sert metal karbürler (tungsten karbür), polikristalin kübik bor nitrürler (PCBN) ve nikel esaslı diğer süper alaşımlar da sayılabilir. Amerika'da DARPA programı olarak bilinen 13 üniversitenin ve birçok endüstriyel kuruluşun katılımı ile gerçekleştirilen ve amacı Al, Cu, Mn ve Fe esaslı malzemelerin sürtünme karıştırma kaynağı yöntemi ile birleştirilmelerinin araştırıldığı tamamlanmış projede, polikristalin kübik bor nitrür takımlar kullanılmıştır.

Çeliklerin sürtünme karıştırma kaynağı yöntemi ile birleştirilmesinde takım malzemesi seçimi, çözülmesi gereken başlıca problem olarak görülmektedir. Yapılan denemelerde 1200°C gibi çok yüksek sıcaklıklara uzun süre maruz kalma sonucunda oluşan yüklere dayanacak olan malzeme sayısının birkaç tane olduğu saptanmıştır.

Başlangıçtaki çalışmalar tungsten-renyum (W-Re) alaşımları gibi refrakter alaşımlar üzerinde olmuştur. Bu alaşım, mukavemetini servis sıcaklıkları gibi yüksek sıcaklıklarda korumasına karşın düşük sıcaklıklardaki mukavemet değerleri iyi değildir. Buna karşın 1200°C gibi yüksek sıcaklıklarda kullanılacak birkaç alaşım vardır ki bunlar da daha deneme aşamasındadırlar.

Alternatif bir yaklaşım, polikristalin kübik bor nitrür takımlardır. Bilindiği üzere bu malzeme dünyadaki sert malzemeler arasında ikinci en sert malzemedir. Ancak, çok gevrek olduğundan kırılgandırlar, titreşim ve darbelere dayanıksızdırlar. Bu açıdan bu takımların kullanılacağı sürtünme karıştırma kaynağı makinalarının özellikle titreşimleri önleyecek şekilde özel olarak tasarlanmış olmaları gerekmektedir. Ayrıca kolay işlenmeleri de takım pim biçiminin istendiği gibi olmasını sınırlamaktadır. Bu malzemenin başlıca yararı yüksek mukavemetli olmasının yanı sıra çok yüksek aşınma direncine sahip olmasıdır. Takım aşındığında ya da kırıldığında yeniden işlenme olanağı yoktur. Buna karşın W-Re takımlar daha toktur ve aşınan takımlar yeniden işlenerek kullanılabilir, bu nedenle de daha ekonomiktirler.

Seramik takımların kullanılmaları da diğer bir çözümdür, bu tür malzemelerin ömrü PCBN takımlara göre daha düşüktür ancak aşınmaları durumunda yeniden işlenebilirler.

Takım seçimi açısından problem sadece çeliklerin sürtünme karıştırma kaynağında değildir. Titanyum ve titanyum alaşımlarının kaynağında da PCBN takımlar ile iyi sonuçlar alınamamaktadır. Bu açıdan öncelikle Güney Caroline üniversitesinde W-Re takımların titanyumun kaynağına uygun olduğu belirtilmiş ancak, Tİ-6AI-4V alaşımının kaynağı sırasında pimin aşınmayla karşı karşıya kaldığı ve aşırı metal yapışması oluştuğu saptanmıştır. Bu da titanyum alaşımında bulunan vanadyumun ve pim alaşımındaki renyumun reaksiyonu sonucu olabileceği kanaatine varılmıştır. Diğer bir refrakter yüksek sıcaklık sürtünme karıştırma kaynağı takım malzemesi olarak tungsten-iridyum (W-Ir) alaşımı düşünülmektedir ve bu alaşım daha geliştirme aşamasındadır. 2005 yılında Lockheed Martin'deki uzmanlar 5 mm kalınlığındaki Tİ-6AI-4V levhaların sürtünme karıştırma kaynağı yöntemi ile birleştirilmesini dispersiyon mukavemetlendirmeli takım kullanarak yapışma olmaksızın oldukça uzun kaynak dikişleri gerçekleştirdiklerini açıklamışlardır. Bu bağlantılardan -196°C ile 260°C arasındaki sıcaklıklarda yapılan mekanik deneyler sonucunda esas metal mukavemetine yakın, %98-%100 bağlantı verimi alındığı rapor edilmiştir.

Sürtünme Karıştırma Kaynağı Yönteminde Kullanılan Bağlama Tertibatları

Sürtünme katıştırma kaynağı yönteminde kullanılan makinaların büyük bir kısmı sabit tablalı dik freze tezgahlarının modifiye edilmesi ile geliştirildiği ve bu tür tezgahlarda da standart T- kanallı bağlama tablaları bulunduğu için başlangıçta takım tezgahlarında kullanılan cıvata ve pabuçlu bağlama sistemlerinin yeterli olacağı düşünülmüştür. İlk araştırmalarda denenmiş olan bu standart bağlama tertibatlarının seri üretim için yeterli olmadığı, daha rijit bağlama tertibatlarına gerek duyulduğu görülmüştür. Buna karşın küçük boyutlu parçaların sürtünme karıştırma kaynağı ile birleştirilmelerinde çeşitli kuruluşlar tarafından üretilen standart hale gelmiş basit pabuçlu, mekanik, pnömatik ve hidrolik olarak parça bağlama tertibatları kullanılabilmektedir.

Tabladaki kanallara takılan ya da önceden hazırlanmış rijit bir bağlama tertibatına takılmış olan bu elemanlar ile özellikle alüminyum ve alüminyum alaşımı küçük boyutlu parçaların hızlı bir şekilde bağlanması ve çözülebilmesi üretimde oluşabilecek bağlama kayıp zamanlarını en aza indirgemektedir.

Sürtünme karıştırma kaynağı yöntemi kullanılarak birleştirilecek malzemelerin türüne ve kalınlığına bağlı olarak daha rijit bağlama tertibatlarına gerek duyulur. Kaynak sırasında ısınan kaynak ağızlarının ön kısımlarındaki çarpılmaların önlenmesi kaynak kalitesi açısından oldukça önemlidir. Bu amaçla parçaların daha rijit bağlanmaları için önceden tasarlanmış çelik lamalar kullanılır. Bu lamalar makinanın tablasına özel olarak bağlanırlar ve parçaların kaynak sırasında hareket etmesini sınırlarlar. Bu tür parça bağlama elemanlarının takılmaları ve çözülmeleri biraz zaman alsa da kullanılmaları gereklidir. Sürtünme karıştırma kaynağı yöntemi tek takım ile sadece üstten bir pasoda gerçekleştirilecek ise parçaların alttan da çok rijit bir biçimde desteklenmesi kök nufuziyeti için önemlidir.

Sürtünme karıştırma kaynağı yönteminin içi boş olarak üretilen alüminyum ekstrüzyon ürünlerine uygulanması durumunda üretim hızını artırmak amacıyla geliştirilen yüksek güçlü büyük tablalı özel sürtünme karıştırma kaynağı makinalarında alttan ve üstten aynı yönde ya da zıt yönde dönen iki takım ile kaynak işlemi gerçekleştirilebilir. Burada da parçaların alttan ve üstten sıkıca bağlanmaları gereklidir.

Sürtünme karıştırma kaynağı yönteminin seri üretim uygulamalarında yüksek güçlü tezgahlar ile gerçekleştirilmesinde ya da esnek otomasyon sistemleri ile robotik uygulamalarında kaynak ağızlarındaki çarpılmalar sonucu oluşabilecek kaymaların önlenmesi için rulolu baskı tertibatları kullanılmaktadır. Tablaya yerleştirilen ve hidrolik olarak kenarlarından sıkıştırılan parçalar, kaynak sırasında da sadece kaynak edilecek kısımlara basma uygulayan rulolar ile de sıkıştırılırlar. Pimli takımın önünden ilerleyen, hem önden hem de arkadan ilerleyerek oluşmuş dikişi ezerek sıkıştırma yapan rulolu tertibatlar tasarlandığı gibi takımın her iki yanında yer alan ve pimin parçaya giriş uzunluğunun ayarında kullanılan rulolu basma tertibatları da kullanılmaktadır.

Seri üretimde kaynak kalitesinin artırılmasında gerekli basıncın sağlanması ve kaynak hızlarının artırılmasına dönük olarak geliştirilen bu düzenekler dünyanın çeşitli ülkelerinde özellikle gemi panellerinin, otomobillerde ve trenlerde kullanılan panellerin, çeşitli amaçlarla birleştirilen ekstrüzyon ürünlerinin sürtünme karıştırma kaynağı uygulamalarında yaygın olarak kullanılır duruma gelmişlerdir.