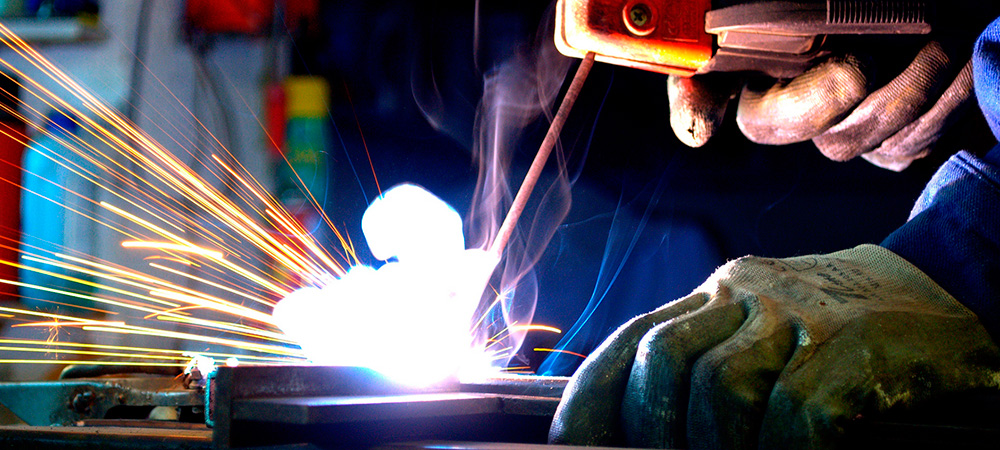

Yaygın olarak kullanılan çeliklerin kolayca kaynaklandığı kabul edilir. Bununla birlikte, bu malzemeler aşağıdaki kusur türlerinden dolayı risk altında olabilir:

Gözeneklilik;

Katılaşma çatlaması;

Hidrojen çatlaması;

Çatlamayı tekrar ısıtın.

Diğer üretim kusurları lamel yırtılması ve sıvılaşma çatlamasıdır, ancak modern çelikler ve sarf malzemeleri kullanıldığında bu tür kusurların ortaya çıkma olasılığı daha düşüktür.

Kusurların ana nedenleri tartışılırken, ark kaynağındaki riski azaltmak için prosedür ve kaynakçı teknikleri hakkında rehberlik verilmektedir.

Gözeneklilik

Gözeneklilik, katılaşan kaynak havuzunda ayrı gaz ceplerinin tutulmasıyla oluşur. Gaz, zayıf gaz korumasından, pas veya gres gibi yüzey kirleticilerinden veya ana metal (otojen kaynak), elektrot veya dolgu telindeki yetersiz deoksidanlardan kaynaklanabilir. Gözenekliliğin özellikle şiddetli bir biçimi, büyük yüzey kirliliğinden veya nemli elektrotlarla kaynak yapılmasından kaynaklanan 'solucan delikleri'dir.

Ana metal, elektrot ve dolgu telinde manganez ve silikonun varlığı, kaynak havuzunda sıkışan hava ile birleşerek cüruf oluşturmak üzere deoksidanlar olarak hareket ettikleri için faydalıdır. Yüksek oksijen içeriğine sahip kenar çelikleri, yalnızca kaynak havuzuna alüminyum ekleyen bir sarf malzemesi ile tatmin edici bir şekilde kaynaklanabilir.

Sağlam gözeneksiz kaynaklar elde etmek için kaynak öncesi derz bölgesi temizlenmeli ve yağdan arındırılmalıdır. Söz konusu işlem ve prosedür tarafından kaynak için uygun görülmediği sürece astar kaplamalar çıkarılmalıdır. Gaz korumalı prosesler kullanılırken, malzeme yüzeyi yağdan arındırma, taşlama veya işleme gibi daha titiz bir temizlik ve ardından son yağdan arındırma gerektirir ve ark hava akımlarından korunmalıdır.

Önerilen Makale: Çelik sac malzemeler ve uygulamaları hakkında detaylı bilgi almak için

genişletilmiş çelik sac fiyatları sayfamızı ziyaret etmenizi tavsiye ederiz.

Katılaşma Çatlaması

Katılaşma çatlakları, kaynak dikişinin kaynak metali içindeki büzülme gerilmelerine dayanamayacak kadar yetersiz mukavemetinin bir sonucu olarak boylamasına olarak meydana gelir. Ana metalden yüksek seyreltmede kükürt, fosfor ve karbon toplanması, özellikle kalın kesitlerde ve yüksek oranda kısıtlanmış bağlantılarda kaynak metalinin çatlaması (katılaşma) riskini artırır. Yüksek karbon ve kükürt içerikli çelikleri kaynak yaparken, ince kaynak dikişleri katılaşma çatlamasına daha duyarlı olacaktır. Bununla birlikte, büyük bir derinlik-genişlik oranına sahip bir kaynak da hassas olabilir. Bu durumda, katılaşan son kısım olan kaynağın merkezi, çatlama riskini artıran yüksek konsantrasyonda yabancı maddelere sahip olacaktır.

Sarf malzemesi seçimine, kaynak parametrelerine ve kaynakçı tekniğine dikkat edilerek katılaşma çatlaması en iyi şekilde önlenir. Riski en aza indirmek için düşük karbon ve kirlilik seviyelerine sahip ve nispeten yüksek manganez ve silikon içeriğine sahip sarf malzemeleri tercih edilir. Batık ark ve CO2 gibi yüksek akım yoğunluklu süreçlerin çatlamaya neden olma olasılığı daha yüksektir. Kaynak parametreleri, alın kaynaklarında yeterli bir derinlik-genişlik oranı veya köşe kaynaklarında boğaz kalınlığı üretmelidir. Yüksek kaynak hızları da segregasyon miktarı ve kaynak gerilmeleri artacağından riski artırır. Kaynakçı, geniş boşlukların köprülenmesini önlemek için iyi bir bağlantı yerleşimi olduğundan emin olmalıdır. Kesme yağları gibi yüzey kirleticileri kaynaktan önce temizlenmelidir.

Hidrojen Çatlaması

Yüksek karbonlu ve düşük alaşımlı çeliklerin karakteristik bir özelliği, kaynağın hemen bitişiğindeki HAZ'ın kaynak sırasında soğuk (hidrojen) çatlaması riski ile sertleşmesidir. Her ne kadar çatlama riski kaynak işlemi tarafından üretilen hidrojen seviyesi tarafından belirlense de, duyarlılık aynı zamanda birkaç katkıda bulunan faktöre de bağlı olacaktır:

Malzeme bileşimi (karbon eşdeğeri);

Kesit kalınlığı;

Ark enerjisi (ısı) girişi;

Kısıtlama derecesi.

Üretilen hidrojen miktarı elektrot tipine ve prosese göre belirlenir. Bazik elektrotlar, rutil elektrotlardan (MMA) daha az hidrojen üretir ve gaz korumalı işlemler (MIG ve TIG) kaynak havuzunda yalnızca az miktarda hidrojen üretir. Çelik bileşimi ve soğuma hızı HAZ sertliğini belirler. Kimyasal bileşim, malzemenin sertleşebilirliğini belirler ve malzemenin karbon ve alaşım içeriği ne kadar yüksek olursa, HAZ sertliği de o kadar yüksek olur. Kesit kalınlığı ve ark enerjisi, soğuma hızını ve dolayısıyla HAZ'ın sertliğini etkiler.

Bu nedenle, belirli bir durum için malzeme bileşimi, kalınlık, bağlantı tipi, elektrot bileşimi ve ark enerjisi girişi, malzemeyi ısıtarak HAZ çatlaması önlenir. Soğutma hızını azaltan, hidrojen kaçışını destekleyen ve HAZ sertliğini azaltan ve böylece çatlamaya duyarlı bir yapının oluşmasını önleyen ön ısıtmanın kullanılması; çeşitli pratik durumlar için önerilen ön ısıtma seviyeleri uygun standartlarda detaylandırılmıştır, örn. BS EN1011-2: 2001. Çatlama sadece ortamın biraz üzerindeki sıcaklıklarda meydana geldiğinden, imalat sırasında kaynak bölgesinin sıcaklığının tavsiye edilen seviyenin üzerinde tutulması özellikle önemlidir. Malzemenin çok hızlı soğumasına izin verilirse, genellikle 'gecikmeli hidrojen çatlaması' olarak adlandırılan kaynaktan sonra birkaç saate kadar çatlama meydana gelebilir. Bu nedenle, kaynaktan sonra, hidrojenin kaynak alanından yayılmasını sağlamak için, çelik kalınlığına bağlı olarak, ısıtmayı belirli bir süre (tutma süresi) sürdürmek faydalıdır.

C-Mn yapı ve basınçlı kap çeliklerinin kaynağında HAZ çatlamasını önlemek için alınan önlemler kaynak metalinde hidrojen çatlamasını önlemek için de yeterli olacaktır. Bununla birlikte, kaynak metalinin artan alaşımlanması ile örn. alaşımlı veya su verilmiş ve temperlenmiş çeliklerin kaynağında daha sıkı önlemler gerekebilir.

HAZ çatlaması riski, düşük hidrojen işlemi, düşük hidrojen elektrotları ve yüksek ark enerjisi kullanılarak ve kısıtlama seviyesinin düşürülmesiyle azaltılır. Hidrojen çatlamasını önlemeye yönelik pratik önlemler arasında elektrotların kurutulması ve bağlantı yüzeylerinin temizlenmesi yer alır. Gaz korumalı bir işlem kullanırken, bileşenlerin ve dolgu telinin yüzeyindeki kirleticilerden önemli miktarda hidrojen üretilebilir, bu nedenle ön ısıtma ve ark enerjisi gereksinimleri punta kaynakları için bile korunmalıdır.

Yeniden Isıtma Çatlaması

Genellikle 50 mm'den daha kalın olan kalın kesit bileşenlerinin HAZ'ında yeniden ısıtma veya gerilim gevşemesi çatlaması meydana gelebilir. Çatlamanın daha olası nedeni, yüksek sıcaklıkta servis veya gerilim giderme ısıl işlemi sırasında HAZ'ın gevrekleşmesidir.

İri taneli bir HAZ, çatlamaya daha duyarlı olduğundan, düşük ark enerji girişli kaynak prosedürleri riski azaltır. Hassas malzemelerde yeniden ısıtma çatlaması meydana gelmesine rağmen, kaynak sırasında yüksek gerilimlerden kaçınılması ve yerel gerilim yoğunlaşma noktalarının ortadan kaldırılması, örn. Kaynak parmaklarını pansuman yaparak riski azaltabilir.