Dual fazlı çelikler, içyapılarında ferrit matriks içinde, adacıklar şeklinde martenzit fazı içeren az karbonlu, az alaşımlı veya alaşımsız yüksek mukavemetli çelik türüdür. Genellikle düşük karbonlu olarak üretilen bu çeliklerde ferrit ve martenzitin yanı sıra yapıda perlit, beynit ve kalıntı ostenit de bulunabilir. Birçok çelik türü dual fazlı olmasına rağmen özellikle dual faz teriminin kullanılması bu çeliklerin üretiminde uygulanan ısıl işlemin özel olmasıdır.

Uzun zamandan beri bilindiği gibi, çeliğin karbon miktarındaki artış, mukavemeti arttırırken şekil verme kabiliyetini düşürür. Karbon miktarını düşük tutup, manganez ve nikel gibi alaşım elementlerini artırarak, mukavemet ve tokluk arttırılabilir. Bu metotla birçok yüksek mukavemetli az alaşımlı (HSLA) çelik üretilmiştir. HSLA çelikleri katı eriyik sertleştirmesiyle çok küçük taneli ferrit içerisinde ince V ve Nb nitrokarbürler çökelmiş olan perlitik çeliklerdir. Bu çeliklerde ferritin mukavemeti yüksek olmasına rağmen sünekliği düşüktür. Ayrıca perlitte bulunan sementit şekil değiştirme kabiliyetine sahip değildir. Dual-fazlı çeliklerde ise ferritin sünekliği çok yüksektir. Deformasyon sırasında önce ferrit şekil değiştirir ve sertleşir. Ferritin mukavemeti belli bir sınırı aşınca martenzit (hem su verme ile oluşan, hem de kalıntı ostenitten oluşan) deformasyona uğrar. Martenzit ile perlit arasındaki sertlik farkından ziyade dual fazlı çelikteki ferritin daha sünek olması HSLA ve dual fazlı çelikler arasındaki farkı doğurur. Ayrıca dual fazlı çeliklerde plastik şekil verme bir miktar mikroyapı elemanları arasında dağıldığı için plastik deformasyon HSLA çeliklerden daha geç olur. Hem sünekliği yüksek hem de boyun vermenin geç teşekkül etmesinden dolayı dual fazlı çeliklerin şekillendirilmeleri HSLA çeliklerinden daha iyidir.

Yüksek mukavemetli az alaşımlı (HSLA) çeliklerin bir sınıfı olan mikroalaşımlı çeliklerin mekanik özelliklerini geliştirmeye yönelik çalışmalar yapılmaktadır. Bu çeliklere ilave edilen Nb, V ve Ti gibi mikroalaşım elementleri tane boyutunu küçülterek, mukavemet ve tokluğu arttırmaktadır. Bu çelikler, kontrollü sıcak haddeleme ile üretildiklerinden çok ekonomiktirler. Fakat söz konusu çeliklerin şekillenebilme kabiliyetlerinin arzu edilen seviyede olmaması, otomotiv endüstrisindeki kullanım alanlarını sınırlamaktadır.

Çeliklerin metalürjik dizaynındaki gelişmeler, enerji tasarrufu konusunda yapılan çalışmalara yeni bir yön vermiştir. Örneğin; taşıtın boyutunu küçülterek ve/veya yüksek mukavemet/ağırlık oranına sahip malzemeler kullanarak yapılacak olan ağırlık tasarrufu, taşıtın yakıt sarfiyatının azalmasına sebep olur. Yüksek mukavemetli az alaşımlı (HSLA) çelikler ile dual fazlı çelikler, yüksek mukavemet/ağırlık oranına sahip malzemeler olduklarından, presle şekillendirilen otomotiv parçalarının üretiminde kullanımları yaygındır. Eşit çekme mukavemeti değerinde, dual fazlı çelikler, HSLA çeliklerden daha sünek oldukları için otomotiv endüstrisinde daha geniş bir kullanım alanına sahiptirler.

Eşit çekme mukavemetine sahip dual fazlı çelikler ile yüksek mukavemetli az alaşımlı (HSLA) ve az karbonlu çelikler kıyaslandığında, dual fazlı çeliklerin daha düşük akma gerilmesi, daha yüksek üniform ve toplam (%) uzama gösterdiği tespit edilmiştir.

Genel olarak eşit çekme mukavemete sahip ferritik-perlitik çeliklerden (HSLA ve az karbonlu çelikler) daha yüksek sünekliğe sahip olan dual fazlı çeliklerde, gerilme-birim şekil değiştirme eğrilerinde elastik deformasyondan plastik deformasyona geçerken, süreksiz akma olayının meydana gelmemesi ve düşük deformasyon oranlarında deformasyon sertleşmesi hızının yüksek olması, bu çeliklerin belirgin özelliklerindendir. Akma mukavemeti / çekme mukavemeti oranı düşük ve şekillendirilebilme kabiliyeti yüksek olan dual fazlı çelikler, yüksek mukavemet / ağırlık oranına da sahip olduklarından, taşıt ağırlığı ve dolayısıyla yakıt tüketimini azaltmak amacıyla 1975 yılı sonlarına doğru otomotiv endüstrisinde kullanılmaya başlanmıştır.

Önerilen Makale: Çelik profil malzemeler ve uygulamaları hakkında detaylı bilgi almak için

upn çelik profil fiyatları sayfamızı ziyaret etmenizi tavsiye ederiz.

Yapılarındaki sert martenzit fazından dolayı mukavemeti yüksek, ince ferrit tanelerinden dolayı şekil verilebilme yeteneği iyi olan dual-fazla çelikler;

1- Sürekli akma davranışı

2- Düşük akma/çekme dayanımı oranı,

3- Yüksek plastik deformasyon sertleşmesi oranı,

4- Yüksek üniform ve toplam % uzama değerleri gibi özelliklerle karakterize edilirler

Dual fazlı çelikler akma uzaması göstermediğinden dolayı Luders bantları oluşmadığından şekillendirilen parçaların yüzeyi çok düzgün olur.

Malzemelerin akma mukavemetlerinin düşük olması, plastik şekil verme işlemi sırasında uygulanan kuvvetle daha fazla bir deformasyon gerçekleştirilmesi veya aynı deformasyon işlemi için daha az bir kuvvet gerekmesi açısından istenilen bir özelliktir. Çekme dayanımının yüksek olmasının malzemenin hasara uğramasını geciktirdiği bilindiğine göre akma/çekme dayanımı oranı düşük olan dual fazlı çeliklerin derin çekme saçları olarak kullanımındaki önem anlaşılmış olur.

Derin çekme işlemlerinde malzemenin kesiti azalacağından, şekil verme işleminin diğer kademelerindeki kuvvetleri karşılayabilmesi için yapının sertleşmesi gerekir. Mukavemet özelliklerinin yanı sıra süneklik özellikleri de iyi olan dual fazlı çeliklerin yüksek deformasyon sertleşmesi oranına sahip olması bu bakımdan da avantaj teşkil etmektedir.

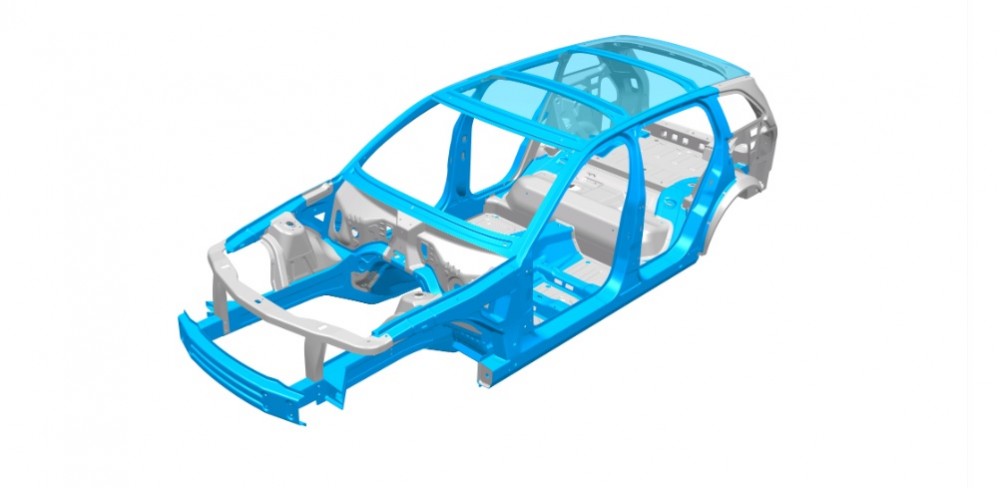

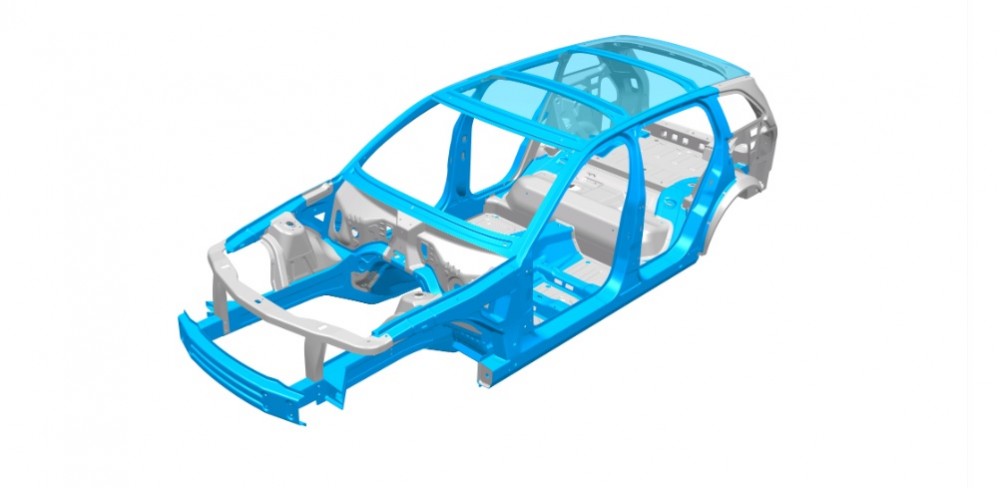

Mukavemet/ağırlık oranları yüksek olan bu çeliklerin, otomobillerdeki yakıt tüketimini azaltıcı yönde önlemler alınması kapsamında hafif otomobillerin üretilmesinde kullanılması gündeme gelmiştir. Çeşitli otomobil parçalan yapımında az karbonlu çelikler yerine yüksek mukavemet/ağırlık oranına sahip olan yüksek mukavemetli ve az alaşımlı çelikler (HSLA) ve dual fark çeliklerin kullanılması, taşıt ağırlığını azaltarak yakıt tasarrufuna sebep olmaktadır. Dual fazlı çelikler aynı mukavemetteki HSLA çeliklerinden daha yüksek şekillendirilebilme kabiliyetine sahip olmaları nedeniyle, presle biçimlenen çeşitli otomobil parçaları yapımında tercih edilmektedir. Bu özellik metalik malzemelerin şekillendirme kabiliyetlerinin belirlenmesinde kullanılan biçimlendirme sınır diyagramından (BSD) anlaşılmaktadır.

Malzemelerin mukavemeti arttıkça şekillendirilebilme kabiliyetlerinin azaldığı bilinmektedir. Metalik saçların şekillendirilmesi esnasında meydana gelebilecek çatlamaları kontrol etmek amacıyla çizilen şekillendirilebilme kabiliyetleri karşılaştırılabilir. Dual fazlı çeliklerin biçimlendirme sınır eğrileri HSLA çeliklerin üstünde, fakat az karbonlu çeliklerin altında yer almaktadır. Dual fazlı çeliklerin mukavemetinin artması, biçimlendirme sınır eğrilerinin daha düşük maksimum birim şekil değiştirme değerlerine doğru kaymasına sebep olmaktadır.

BSD'nda minimum şekil değişiminin sıfır olduğu nokta, BSD, düzlemsel şekil değişimini belirtir ve saç kalınlığının artmasına bağlı olarak artar.

Şekillendirilebilen otomobil parçalarından beklenen özelliklerden biri de, bunların darbelere karşı direnç göstermesidir. Darbe direnci, saç kalınlığına ve akma mukavemetine bağlıdır. Saç kalınlığının arttırılması taşıtın ağırlığının artmasına sebep olduğundan darbe direncinin arttırılmasında tek yol akma mukavemetini arttırmaktır. Dual fazlı çeliklerin akma mukavemeti soğuk biçimlendirme sırasında oluşan deformasyon sertleşmesine ilaveten biçimlendirilen parçaların boyanmasından sonra yapılan boya kurutma işlemi sırasında oluşan fırınlama sertleşmesi (bake hardening) nedeniyle artar. Otomotiv endüstrisinde, biçimlendirilen parçalar boyandıktan sonra, 170°C sıcaklığındaki fırınlarda yarım saat kurutma işlemine tabi tutulur. Bu işlem sonucu akma mukavemetinin artması gerçekte bir deformasyon yaşlanması olup, fırınlama sertleşmesi olarak isimlendirilir. Özellikle temperlenmiş dual fazlı çeliklerde görülen fırınlama sertleşmesi, dual fazlı çeliklerin önemli mekanik özelliklerinden biri olup deformasyon yaşlanması sonucu ortaya çıkmaktadır.

Deformasyon yaşlanması; metallerin soğuk değişimi sonrasında, genellikle düşük sıcaklıklarda tavlanması veya oda sıcaklığında uzun süre bekletilmesi sonucunda akma ve çekme dayanımının artması, sünekliğin düşmesidir. Düşük karbonlu çeliklerden üretilen dual fazlı çelikler, boya kurutma işlemi sırasında gerçekleşen bu olaydan belirgin olarak etkilenirler.

Dual fazlı olarak çeliklerde akma uzamasının tekrar ortaya çıkmasına sebep olan fırınlama sertleşmesi deformasyon sertleşmesine eklenerek, bu çeliklerden yapılmış çeşitli otomobil parçalarını darbelere karşı daha dirençli yapmaktadır. 100 °C, 175 °C ve ° 250 °C'de temperlendikten sonra ön deformasyon yapılmış alaşımsız dual fazlı çeliklerde, ön deformasyon miktarına bağlı olarak fırınlama sertleşmesi nedeniyle akma mukavemetinde artış meydana gelir. Akma mukavemetinde artış %8-10 ön deformasyon miktarı için minimum seviyede olmasına rağmen 80 N/mm

2 mertebesindedir.

(α+γ) bölgesinde tavlama ile dual fazlı yapılan çelik levha ve saç numunelerinin geldikleri duruma nazaran, mukavemetlerinin artmasına ve % uzama değerlerinin azalmasına ilaveten, boyun verme uzamalarında (necking elongation) da önemli derecede azalma gözlenmiştir. Buna ferrit/martenzit ara yüzeyinde oluşan boşlukların birleşme hızının yüksek olması sebep olmaktadır. Bandlaşmanın fazla olduğu dual fazlı çelik levha numunelerde ise, martenzit farında oluşan çatlağın ferrit fazı tarafından durdurulmadan hızla ilerlemesi, sünekliği önemli derecede azaltmaktadır.

Ticari olarak ABD, Japonya ve bazı Avrupa ülkelerinde çekme mukavemeti 400 N/mm

2'den 1000 N/mm

2'ye kadar değişen çeşitli dual fazlı çelik üretimi yapılmaktadır. Üretim yöntemi olarak, genellikle sürekli tavlama (continous annealing) ve haddeleme (hot-strip mill rolling) metotları kullanılmaktadır. Diğer bir üretim metodu olan ve soğuk haddelenmiş saçlara uygulanan kutu tavı (batch annealing) metodu ise, henüz gelişme aşamasında olduğundan çok dar bir uygulama alanına sahiptir.

Tekerlek jantı, koltuk çerçevesi, tampon, kapı panelleri gibi presle biçimlendirilen çeşitli otomobil parçaları yapımında dual fazlı çeliklerin kullanılması ile sağlanan ağırlık tasarrufu taşıt ağırlığının %10'una ulaştığında, yakıt tüketimi önemli miktarda azalmakta ve taşıt daha ekonomik hale gelmektedir.

Dual fazlı/Çift fazlı çelikler hakkında daha fazla bilgi almak için lütfen aşağıdaki bağlantıları ziyaret ediniz.

Dual Fazlı Çeliklerin Isıl İşlemleri

Dual Faz Yapının Elde Edilmesi